一种防雾添加剂及其制备方法和应用与流程

2021-02-01 23:02:05|

2021-02-01 23:02:05| 314|

314| 起点商标网

起点商标网

[0001]

本发明属于防雾剂技术领域,具体涉及一种防雾添加剂及其制备方法和应用。

背景技术:

[0002]

在有机硅涂布过程中,人们时用辊将有机硅涂布于膜或者纸上。为了加快生产速度,现在行业中在不断的提高涂布速度。在带速大于300m/min时,会在涂布机上形成喷雾。这些雾会引起涂布材料的损失,造成涂布不均,并且环境中的雾滴会对人们的呼吸系统产生影响。通过添加防雾剂,可减少喷雾的形成。

[0003]

道康宁公司发明的us5625023、us5698655以及us5994454中描述了一些防雾剂,这些防雾剂是通过是有机硅化合物以及催化剂反应制得。于可交联硅氧烷涂料系统中添加这些聚醚基团后的产物可减低高速涂布过程中喷雾的形成。

[0004]

wo01/98420介绍了一种液体有机硅防雾剂,它含有至少两个si-h的含氢硅油和至少含有3个烯基的乙烯基硅油在铂催化剂及(必要时)抑制剂存在的情况下反应得到的。为了防止凝胶作用需要过量的乙烯基硅油。该过量有机烯基硅氧烷的双键含量相当的高(通常是c=c/si-h大于4.6),甚至影响到涂布材料(可交联硅氧烷涂料组合物)的离型性能。经常需要添加抑制剂以防止凝胶作用。

[0005]

us6034225、us6759094、us7238755b2瓦克公司描述了烯基官能团聚硅氧烷,这些烯基官能团聚硅氧烷呈支链型且其有机硅聚硅氧烷嵌段部分是通过烃桥联接。

[0006]

cn101891892赢创高施米特有限公司描述了支化的聚二甲基硅氧烷-聚氧化烯共聚物的制备以及作为防雾添加剂的用途。此发明用到聚醚硅油,聚醚硅油作为防雾剂的缺点主要是聚醚硅油和硅油的溶解性不好,加入可交联涂料组合物中容易出现浑浊,当液体出现浑浊是不利于雾度的降低。

[0007]

cn101688010a陶氏康宁公司发明的新型剥离层组合物及其形成方法,包含可固化的聚硅氧烷和具有大于一个sio

4/2

单元的气溶胶抑制剂。该气溶胶抑制剂实质是通过sio

4/2

来支化乙烯基聚硅氧烷,形成侧链含有乙烯基的硅氧烷。这种添加剂和添加110生胶类似,通过增加防雾剂的粘度来控制防雾效果。

[0008]

上述发明如cn101891892是用聚醚硅油作为防雾剂,虽然能起到一定防雾效果,但是聚醚硅油在硅油中的溶解性不好,有时添加防雾剂会出现明显浑浊,分相,导致防雾效果变差;cn101688010a是通过硅橡胶预聚体的方法来降低涂布过程中产生的烟雾,主要方法是通过增加粘度来降低雷诺数,使高速涂布过程中的雾度降低,但是粘度太高不利于涂布;us6034225、us6759094、us7238755b2以及wo01/98420这些可固化硅氧烷涂料组合物防雾添加剂主要是通过过量的乙烯基聚硅氧烷和聚甲基氢硅氧烷反应,,在要添加抑制剂来防止凝胶作用,这样会导致可固化聚硅氧烷涂料组合物中乙烯基含量偏高,影响到徒步材料的离型性能。

技术实现要素:

[0009]

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种防雾添加剂的制备方法。

[0010]

本发明的另一目的在于提供上述制备方法获得的防雾添加剂。

[0011]

本发明的再一目的在于提供上述防雾添加剂的应用。

[0012]

本发明目的通过以下技术方案实现:

[0013]

一种可交联聚硅氧烷涂料的防雾添加剂的制备方法,包括如下步骤:

[0014]

(1)将d链段、m链段以及支点化,或者是将支点化与m链段加入反应容器;所述d链段为双官能度的聚合物,m链段为单官能度的有机分子或聚合物,所述支点化为至少含有三官能度的能支化交联的有机分子或聚合物;

[0015]

(2)向反应容器中加入氢硅化反应催化剂进行反应,或者加入氢硅化反应催化剂和抑制剂进行反应,反应后进行纯化,得到所述的可交联聚硅氧烷涂料的防雾添加剂。

[0016]

优选的,所述d链段为硅油,包括乙烯基硅油和/或端氢硅油;

[0017]

乙烯基硅油结构式为其中,r1选自甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、苯基、苄基、甲苯基、二甲苯基、苯乙基、三氟甲基、三氟丙基、全氟丙基、聚醚烷氧基等;r2为含有1-18个碳原子的含有烷基、酯基、羧基、卤代烷基、芳烃基、醚基中的至少一种的基团;m为0-1000的整数,更可能是20-500的整数;

[0018]

端氢硅油结构式为其中,r1选自甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、苯基、苄基、甲苯基、二甲苯基、苯乙基、三氟甲基、三氟丙基、全氟丙基、聚醚烷氧基等;r2为含有1-18个碳原子的含有烷基、酯基、羧基、卤代烷基、芳烃基、醚基中的至少一种的基团;n为0-200的整数,更可能是0-100的整数。

[0019]

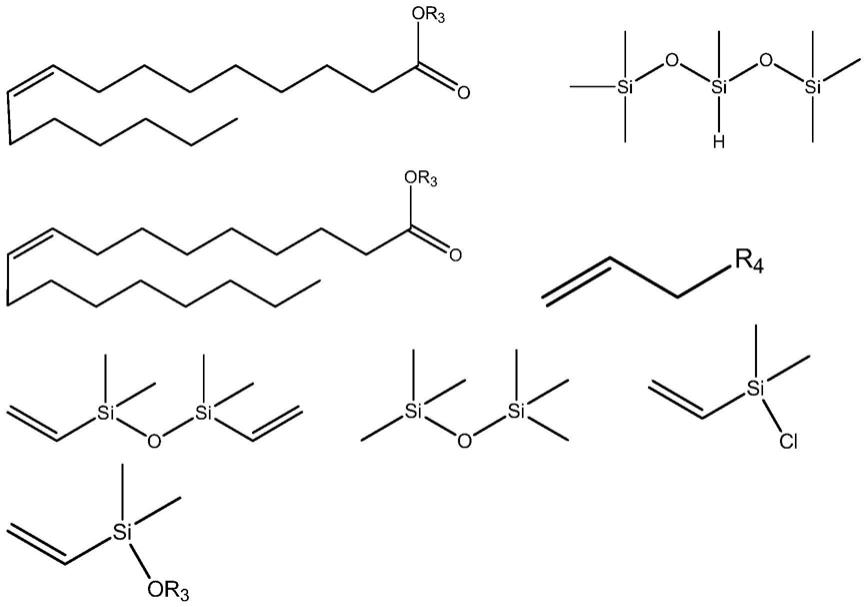

优选的,所述m链段选自如下一种以上的结构:

[0020]

[0021][0022]

其中,r3选自甲基、乙基、丙基、异丙基、正丁基、异丁基、叔丁基、戊基、己基、环己基、苄基、苯乙基及氢原子;

[0023]

r4为含有1-20个碳原子的含有烷基、卤代烷基、酯基、羧基、羟基、烷氧基、硅烷氧基、醚基、酰胺基、芳基中的至少一种的基团;r4也可能为聚醚,其聚合度为10-100;r4也可能为三甲基硅烷氧基封端的聚二甲基硅氧烷,聚合度为5-50。

[0024]

优选的,所述m链段选自包括但不限于2-30个碳原子数的只有一个双键的烯烃。

[0025]

优选的,所述支点化选自聚二甲基硅氧烷-聚甲基氢硅烷共聚物、六元环为支化点的多烯化合物、高级不饱和脂肪酸的甘油酯、油脂、的多烯化合物、高级不饱和脂肪酸的甘油酯、油脂、以及中的一种以上。

[0026]

其中,所述聚甲基氢硅氧烷-聚二甲基硅氧烷共聚物制备步骤如下:将高含氢硅油、八甲基环四硅氧烷(原料八甲基环四硅氧烷d4会含有少量的六甲基环三硅氧烷d3或者十甲基环五硅氧烷d5)和六甲基二硅氧烷加入容器中,加入酸催化剂,60℃反应4h,过滤酸催化剂,然后100℃真空干燥5h,除去挥发分,即可得到调聚好的低含氢硅油(即聚二甲基硅氧烷-聚甲基氢硅烷共聚物),其结构式为其中,x为3-50的整数,更可能是3-30的整数;y为0-400的整数;结构式所示每一个si-h就有一个反应位点,聚二甲基硅氧烷-聚甲基氢硅烷共聚物有x个反应位点;

[0027]

所述高含氢硅油结构式为:其中,k是10-50的整数,更可能是20-30的整数;(高氢硅油是支化点,式中有k个氢原子,每一个氢原子都能反应)。

[0028]

所述六元环为支化点的多烯化合物结构式如下:

[0029][0030]

所述油脂结构式为其中,r5为1-31的奇数个碳原子含有碳碳双键的烯烃;油脂中含有的高级脂肪酸为油酸、亚油酸、棕榈酸、硬脂酸、花生酸、二十碳烯酸、二十四烷酸、丙烯酸或甲基丙烯酸,并且三个r5可能相同,可能不同。

[0031]

更为优选的,所述酸催化剂为盐酸、氢溴酸、氢碘酸、硫酸、三氟甲磺酸、十二烷基苯磺酸、高氯酸、碘酸、磷酸、三氟乙酸、多硝基苯甲酸、磷氮化物氯化物、大孔型阳离子树脂等酸催化剂中的至少一种。

[0032]

优选的,所述氢硅化反应催化剂为h2ptcl6·

6h2o、ptcl4、na2ptcl4·

4h2o、铂-烯烃复合物(karstedt催化剂)、铂-醇复合物、铂-酮复合物中的至少一种;包含h2ptcl6·

6h2o与乙醇,异丙醇反应生成物,铂-乙烯基硅氧烷复合物,如:铂-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷复合物(karstedt催化剂)、二氯化三亚甲基二吡啶铂或二氯化降冰片烯铂;

[0033]

所述抑制剂为1-乙炔基-环己烷-1-醇、2-甲基-3-丁炔基-2-醇、2、7-二甲基辛-1-炔基-6-烯基-3-醇、顺丁烯二酸单甲酯中的至少一种。

[0034]

优选的,所述的支化点的摩尔量必须小于m链段的摩尔量,使m链段用于封端聚合物;反应原料为d链段、m链段和支点化时,反应位点的摩尔比m链段:d链段:支化点=x:y:z,x是z的1-10倍,y是z的1-500倍;反应原料为m链段和支点化时,反应位点的摩尔比m链段:支化点=x:z,x是z的1-10倍;

[0035]

如:三甲基硅烷氧基封端的聚甲基氢硅烷-二甲基硅氧烷共聚物(1g,活泼氢含量为0.341%)和乙烯基封端的聚二甲基硅氧烷(粘度为200,乙烯基含量为0.00671,平均硅原

子数109)进行氢硅化反应,此时的x:y:z=3:70:1。

[0036]

优选的,所述反应的时间为2-30小时,最好是3-8小时;反应的温度为20-100℃,最好是30-80℃。

[0037]

本发明的其中一种具体实施方式,步骤如下:将不同粘度的乙烯基硅油(d链段)、调聚好的含氢硅油(支点化)和七甲基三硅氧烷(m链段)均匀混合,然后滴加karstedt催化剂(以铂单位计1-50ppm),在50℃反应3-5小时,制得结构式(1)所示的防雾添加剂;

[0038][0039]

式中,x为3-50的整数,更可能是3-30的整数;y为0-400的整数;m是0-1000的整数,更可能是20-500的整数;

[0040]

对于结构式(1)所示的防雾添加剂,因为有封端剂的存在可以控制分子量的大小,并且不像us5625023、us5698655以及us5994454中描述了一些防雾剂,需要严重过量的乙烯基硅油c=c/si-h>4.6才能保证不凝胶;并且式中的乙烯基硅油的可能成为两个含氢硅油的桥,用来联接成更大的分子。

[0041]

本发明的其中一种具体实施方式,以植物油为支化点,以端含氢硅油为d链段,油

酸乙酯为m链段,在催化剂存在的情况下进行氢硅化反应。得到粘稠状液体,然后以此液体为添加剂,加入到可交联的硅氧烷涂料组合物中,进行涂布测试或者模拟涂布测试,具体步骤如下:

[0042]

所用的端含氢硅油聚合度为20-200,植物油用鲁花花生油,将端含氢硅油、花生油和油酸乙酯在计量摩尔比例、40-80℃下,滴加karstedt催化剂(以铂单位计1-50ppm),使体系粘度为2000-10000m2/s,反应后制得结构式(2)所示的防雾添加剂

[0043][0044]

[0045]

其中,n是0-200的整数,更可能是0-100的整数;

[0046]

g是封端剂,可能为5-30个碳原子的烷基或(1-环己醇基)乙烯基,也可能是油酸被氢硅化反应后的基团;

[0047]

如以上反应式,通过使用花生油的双键作为支化点,将端氢硅油作为d链段,以及必要的封端剂存在的情况下,进行氢硅化反应,即可作为防雾添加剂。

[0048]

本发明的其中一种具体实施方式,步骤如下:将调聚好的含氢硅油和烯丙基聚醚c=c/si-h=1.2均匀混合,然后滴加karstedt催化剂(以铂单位计1-50ppm),在80℃大气压下反应5h。放入真空干燥箱,逐步升温到100℃真空干燥4-10小时,得到微黄色粘稠状液体,为结构式(3)所示的防雾添加剂;其中x为3-50的整数,更可能是3-30的整数;y为0-400的整数;i是0-50的整数,更可能是10-40的整数;j是0-50的整数,更可能是10-40的整数。

[0049]

按照本发明所述方法测试上述防雾添加剂的防雾效果:

[0050]

本发明提供了一种简便的有机硅在高速涂布过程中雾度的测量方法。室温大气压下,在1l的三口烧瓶中加入适量的α,ω-乙烯基硅油,用ika rw 20digital搅拌器1200r/min机械搅拌,5min后用dusttrak ii 8530aerosol monitor测试瓶内体系的雾度(在搅拌下测瓶内的pm2.5),然后继续检测环境空气的pm2.5,如此平行测定三次,求平均值。

[0051]

然后关闭搅拌器,加入计量比的防雾剂,再打开搅拌器,先测定环境中的pm2.5的值,然后测定瓶内pm2.5的值。按照下式进行计算:

[0052][0053]

x为防雾效果;

[0054]

c1为未加入防雾剂时测定的雾度;

[0055]

c2是加入防雾剂后测定的雾度;

[0056]

可以根据需要继续增加防雾剂的比例,继续测定同种防雾剂梯度添加量的防雾效果。也可以测定不同种防雾剂组合效果。

[0057]

用本方法测定防雾效果与真实涂布防雾效果对比发现相对误差不超过5%。

[0058]

本发明还提供一种制备涂层方法,该方法是通过将包含本发明防雾添加剂的可交联硅氧烷涂料组合物涂覆在待涂覆表面上,之后将这些组合物加以交联。

[0059]

包含本发明防雾添加剂的可交联硅氧烷涂料组合物特别适用于涂覆速率以300-1500m/min为佳的快速涂覆系统,其中本发明的组合物是以高速涂覆在待涂覆的表面上。

[0060]

与现有技术相比,本发明具有以下优点及有益效果:

[0061]

本发明所提供的防雾添加剂相比于现有的防雾剂具有添加量少的优点。因为本发明中加入了部分单官能度的成分(m链节)作为封端剂,不需要c=c/si-h大于4.6(当防雾添

加剂自身是含有许多c=c双键时,会出现防雾剂的双键含量,影响主剂的双键,造成混合后可交联涂料组合物的c=c/si-h的值不稳定,以至于影响离型力,老化离型力),并且部分防雾添加剂还使用天然产物,相对来说更安全、环保、污染小、防雾效果好。

[0062]

此外,本发明的防雾添加剂本身主要是硅油,与可交联涂料防雾添加剂组合物的互溶性好,不会出现浑浊现象(因为浑浊分相后不利于雾度的降低)。

附图说明

[0063]

图1为本发明使用的乙烯基硅油核磁图谱;

[0064]

图2为本发明实例2制备的防雾剂核磁图谱;

[0065]

图3为本发明使用的高含氢硅油核磁图谱;

[0066]

图4为本发明使用的烯丙基聚醚核磁图谱;

[0067]

图5为本发明实例3制备的防雾剂核磁图谱;

[0068]

图6为本发明实例5制备的防雾剂红外图谱;

[0069]

图7为本发明实例8制备的防雾剂红外图谱。

具体实施方式

[0070]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0071]

实例1

[0072]

向250ml的三口烧瓶中加入25.12g的三甲基硅烷氧基封端的聚甲基氢硅氧烷(高含氢硅油,活泼氢si-h含量为1.6%),20g的八甲基环四硅氧烷(d4),和2.95g的六甲基二硅氧烷(甲基双封头)。升温40℃在磁力搅拌下加入大孔强酸性阳离子树脂,反应4h后抽滤,100℃真空干燥除去挥发分,得到(粘度为86m2/s)低含氢硅油(聚二甲基硅氧烷-聚甲基氢硅烷共聚物,活泼氢si-h含量为0.75%)。

[0073]

将上述的低含氢硅油(0.75%)20.03g加入三口烧瓶中,加入25.27g的十二烯和的α,ω-乙烯基硅油(粘度为4800mpa*s)125.93g,室温大气压下机械搅拌,加入karstedt催化剂1ppm(以铂元素含量计),反应6小时后,放入真空干燥箱,逐步升温到100℃真空干燥5小时,得到无色透明粘稠状液体。

[0074]

实例2

[0075]

将实例1的低含氢硅油(0.75%)5.0028g加入三口烧瓶中,加入七甲基三硅氧烷8.3319g,然后再加入α,ω-乙烯基硅油(粘度为200mpa*s),在室温大气压下搅拌1小时,然后加入karstedt催化剂5ppm(以铂元素含量计),反应6小时,放入真空干燥箱,逐步升温到100℃真空干燥5小时,得到无色透明粘稠状液体。

[0076]

实例3

[0077]

将实例1的低含氢硅油(0.75%)5.0028g加入三口烧瓶中,加入烯丙基聚醚f-6(0.78mmol/g)56.43g,在80℃大气压下搅拌,加入karstedt催化剂(以铂含量占总体系的10ppm计),反应5小时后,放入真空干燥箱,逐步升温到100℃真空干燥4小时,得到微黄色粘稠状液体。

[0078]

实例4

[0079]

向250ml的三口烧瓶中加入25.12g的三甲基硅烷氧基封端的聚甲基氢硅氧烷(高

含氢硅油,活泼氢si-h含量为1.6%),106.61g的八甲基环四硅氧烷,和2.95g的六甲基二硅氧烷(乙烯基双封头)。升温40℃在磁力搅拌下加入大孔强酸性阳离子树脂,反应4h后抽滤,100℃真空干燥除去挥发分,得到(粘度为86mpa*s)低含氢硅油(聚二甲基硅氧烷-聚甲基氢硅烷共聚物,活泼氢si-h含量为0.28%)。

[0080]

取上述含氢硅油(活泼氢si-h含量为0.28%,0.031mol)10g,加入α,ω-乙烯基硅油(粘度为102mpa*s)4.62g,辛烯3.92g,室温下磁力搅拌,滴加100ppm(以pt的含量计)的karstedt催化剂8滴,反应5h,100℃真空干燥3h,得到无色透明液体。

[0081]

实例5

[0082]

取实例45.02g的低含氢硅油(活泼氢si-h含量为0.3%,0.0147mol),加入5.13g(0.0179mol)的油酸,在磁力搅拌下,滴加200ppm(以pt的含量计)的karstedt催化剂2滴,反应5h,100℃真空干燥3h,得到以含有长链侧端羧基改性的硅油。

[0083]

实例6

[0084]

向250ml的三口烧瓶中加入三乙烯基环己烷6.94g,端含氢硅油(活泼氢si-h含量为0.11%)115.06g和辛烯4.83g,在室温大气压下搅拌,加入karstedt催化剂(以铂含量占总体系的2ppm计),反应2小时后,放入真空干燥箱,逐步升温到100℃真空干燥4小时,得到无色粘稠状液体。

[0085]

实例7

[0086]

向250ml的三口烧瓶中加入花生油(碘值为95,皂化值为192)49.97g,七甲基三硅氧烷48.94g,端氢硅油(分子量为1800)67.52g,在室温大气压下搅拌,在60℃大气压下搅拌,加入karstedt催化剂(以铂含量占总体系的10ppm计),反应5小时后,放入真空干燥箱,逐步升温到100℃真空干燥4小时,得到无色粘稠状液体。

[0087]

实例8

[0088]

向250ml的三口烧瓶中加入120g的α,ω-乙烯基硅油(乙烯基含量为0.45%,共0.02mol)在磁力搅拌下升温到50℃,通氮气保护,加入0.2g高含氢硅油(含氢量1.6%)和1滴炔基环己醇(抑制剂),然后搅拌10分钟,滴加0.5ml的karstedt催化剂(以铂含量占总体系的5ppm计),继续通氮气反应1小时,得到产物粘度为4308(mpa*s)的液体硅油。

[0089]

将上述实施例中的防雾剂按照本发明所述的方法进行防雾测试,结果如下表:

[0090][0091]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让