发动机风扇包容机匣及其制备方法与流程

2021-02-01 23:02:19|

2021-02-01 23:02:19| 288|

288| 起点商标网

起点商标网

[0001]

本发明属于航空领域,具体涉及一种发动机风扇包容机匣及其制备方法。

背景技术:

[0002]

航空发动机和燃气轮机中存在大量高速旋转的叶片,在外物冲击、工艺缺陷等情况下,旋转中的叶片可能发生脱落。发动机风扇包容机匣能够避免高速高能的叶片碎片穿透机匣,对发动机外部的设备和人员造成损伤。传统技术采用金属材料制备机匣,金属材料质量较重。

[0003]

随着复合材料技术的发展,相关技术也采用复合材料制备机匣。全复合材料机匣可以采用碳纤维二维编织布缠绕成型或采用碳纤维三维编织成机匣预制体,再经树脂浸渍固化,其提高机匣抗冲击能力的同时,具有较轻的质量。

技术实现要素:

[0004]

相较于单一碳纤维成分的机匣,本公开提供含有碳纤维和聚酰亚胺纤维两种纤维的复合材料机匣。在机匣的不同位置设置碳纤维或聚酰亚胺纤维含量不同的纤维增强材料,能够为满足包容机匣的耐候性、抗冲击、刚度的要求。

[0005]

在一些方面,提供一种发动机风扇包容机匣,包括筒状侧壁,所述筒状侧壁的材质包含纤维增强树脂基复合材料,所述纤维增强树脂基复合材料含有多层彼此层叠的纤维纱线层,各层纤维纱线层中各自独立地含有碳纤维和聚酰亚胺纤维中的至少一种;其中

[0006]

筒状侧壁含有m层纤维纱线层,筒状侧壁最外n层的纤维纱线层比最内t层的纤维纱线层具有更高的聚酰亚胺纤维重量占比和更低的碳纤维重量占比,m,n和t都为正整数,m≥2,n+t≤m。

[0007]

基于此,机匣外侧附近的区域具有较高的聚酰亚胺纤维占比,由于该区域是受拉伸作用最强的区域,利用聚酰亚胺的高失效应变以及耐候性,能够提升该区域的抗冲击性能,且提高机匣的耐候性。机匣内侧附近区域具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得机匣整体保持较高的刚度。

[0008]

在一些实施方案中,筒状侧壁最外n层的纤维纱线层的平均聚酰亚胺纤维重量占比(即各层聚酰亚胺纤维重量占比之平均值)高于最内t层的纤维纱线层的平均聚酰亚胺纤维重量占比。例如高于1%以上,例如5%以上,例如10%以上,例如20%以上,例如30%以上,例如40%以上,例如50%以上。

[0009]

在一些实施方案中,筒状侧壁最外n层的纤维纱线层的各层聚酰亚胺纤维重量占比高于最内t层的纤维纱线层的各层聚酰亚胺纤维重量占比。例如高于1%以上,例如5%以上,例如10%以上,例如20%以上,例如30%以上,例如40%以上,例如50%以上。

[0010]

在一些实施方案中,筒状侧壁最外n层的纤维纱线层的平均碳纤维重量占比(即各层碳纤维重量占比之平均值)低于最内t层的纤维纱线层的平均碳纤维重量占比。例如低于1%以上,例如5%以上,例如10%以上,例如20%以上,例如30%以上,例如40%以上,例如

50%以上。

[0011]

在一些实施方案中,筒状侧壁最外n层的纤维纱线层的各层碳纤维重量占比低于最内t层的纤维纱线层的各层碳纤维重量占比。例如低于1%以上,例如5%以上,例如10%以上,例如20%以上,例如30%以上,例如40%以上,例如50%以上。

[0012]

在一些实施方案中,n≤0.5m。

[0013]

在一些实施方案中,t≤0.5m。

[0014]

在一些实施方案中,m=2,n=1,t=1。

[0015]

在一些实施方案中,m=3,n=1或2,t=1或2。

[0016]

在一些实施方案中,m=4,n=1或2,t=1或2。

[0017]

在一些实施方案中,多层纤维纱线层层叠的方向即为筒状侧壁的厚度方向。

[0018]

在一些实施方案中,纤维纱线层环绕形成筒状侧壁的形状。

[0019]

在一些实施方案中,沿着筒状侧壁的厚度方向,由内至外,聚酰亚胺纤维的含量梯度增加,碳纤维的含量梯度减少。

[0020]

基于此,由于聚酰亚胺纤维和碳纤维的比例沿厚度方向呈梯度渐进变化,机匣不同厚度处的刚度也会呈梯度渐进变化,避免不同层间刚度差异过大导致的变形不协调,从而避免各层间的脱粘。

[0021]

在一些实施方案中,沿着筒状侧壁的厚度方向,由内至外,聚酰亚胺纤维的含量具有2~m个梯度,例如4~m个梯度。在一些实施方案中,各梯度之间相差纤维含量1%以上,例如5%以上,例如10%以上,例如20%以上,例如30%以上,例如40%以上,例如50%以上。

[0022]

在一些实施方案中,沿着筒状侧壁的厚度方向,由内至外,碳纤维的含量具有2~m个梯度,例如4~m个梯度。

[0023]

在一些实施方案中,沿所述筒状侧壁的轴向方向,所述筒状侧壁被划分为依次连接的第一非包容区,包容区和第二非包容区,其中,

[0024]

所述包容区中聚酰亚胺纤维的重量占比分别大于所述第一非包容区和第二非包容区中聚酰亚胺纤维的重量占比;且

[0025]

所述包容区中碳纤维的重量占比分别小于所述第一非包容区和第二非包容区中碳纤维的重量占比。

[0026]

在一些实施方案中,包容区的筒状侧壁的厚度大于第一非包容区的筒状侧壁的平均厚度。

[0027]

在一些实施方案中,包容区的筒状侧壁的厚度大于第二非包容区的筒状侧壁的平均厚度。

[0028]

包容区具有较高的聚酰亚胺纤维占比,由于聚酰亚胺纤维的高失效应变和高损伤阻抗,可以提高包容区的抗冲击损伤和冲击穿透的能力。

[0029]

非包容区具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得非包容区比包容区薄的情况下,非包容区仍保持较高的刚度,从而机匣整体保持较高的刚度。

[0030]

在一些实施方案中,沿着筒状侧壁的轴向方向,筒状侧壁的长度为l0,第一非包容区,包容区和第二非包容区的长度分别为l1,l2和l3,l1+l2+l3=l0,l0,l1,l2和l3均为正数。

[0031]

在一些实施方案中,沿所述筒状侧壁的轴向方向,由第一非包容区到包容区,聚酰亚胺纤维的含量梯度增加,碳纤维的含量梯度减少。

[0032]

在一些实施方案中,沿所述筒状侧壁的轴向方向,由第二非包容区到包容区,聚酰亚胺纤维的含量梯度增加,碳纤维的含量梯度减少。

[0033]

在一些实施方案中,发动机风扇包容机匣还包括设置在筒状侧壁两端的法兰,所述法兰的材质包含纤维增强树脂基复合材料,所述纤维增强树脂基复合材料含有多层彼此层叠的纤维纱线层,各层纤维纱线层中各自独立地含有碳纤维和聚酰亚胺纤维中的至少一种;

[0034]

其中,所述法兰中聚酰亚胺纤维的重量占比小于等于所述筒状侧壁中聚酰亚胺纤维的重量占比,所述法兰中碳纤维的重量占比大于等于所述筒状侧壁中碳纤维的重量占比。

[0035]

基于此,法兰具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得机匣整体保持较高的刚度。

[0036]

在一些实施方案中,在所述发动机风扇包容机匣中的各位置,纤维增强树脂基复合材料中纤维总量与树脂总重量的比例保持不变。

[0037]

在一些实施方案中,所述滚筒侧壁包括布状纤维织物卷绕体。

[0038]

在一些方面,提供发动机风扇包容机匣的制备方法,包括

[0039]

通过多层编织的方法来制造布状纤维织物,编织时通过控制各层纤维种类和用量,使多层布状纤维织物的一侧表面比另一侧表面具有更高的聚酰亚胺纤维重量占比和更低的碳纤维重量占比;

[0040]

将所述布状纤维坯料缠绕在预设的具有发动机风扇壳性质的模具上,形成卷绕体;

[0041]

使用树脂对卷绕体进行浸渍和固化。

[0042]

在一些实施方案中,发动机风扇包容机匣的制备方法还包括,

[0043]

编织时通过控制不同区域纤维的种类和用量,在平行于布状纤维织物侧表面的方向上,使布状纤维织物的一个区域比另一个区域具有更高的聚酰亚胺纤维重量占比和更低的碳纤维重量占比。

[0044]

在一些方面,提供发动机风扇包容机匣的制备方法,包括

[0045]

通过编织的方法来制造第一布状纤维织物和第二布状纤维织物,编织时通过控制纤维种类和用量,使第一布状纤维织物比第二布状纤维具有更高的聚酰亚胺纤维重量占比和更低的碳纤维重量占比;

[0046]

将第一布状纤维织物和第二布状纤维缠绕在预设的具有发动机风扇壳性质的模具上,形成卷绕体,第二布状纤维织物缠绕在第一布状纤维织物的外侧;

[0047]

使用树脂对卷绕体进行浸渍和固化。

[0048]

在一些实施方案中,发动机风扇包容机匣的制备方法还包括,编织时通过控制不同区域纤维的种类和用量,在平行于布状纤维织物侧表面的方向上,使布状纤维织物的一个区域比另一个区域具有更高的聚酰亚胺纤维重量占比和更低的碳纤维重量占比。

[0049]

在一些实施方案中,布状纤维织物由碳纤维纱线和混合纱线编织而成,在经线排布的方式上,x根经线一个循环,每x根经线内含有y根碳纤维纱线和z根混合纱线,x=y+z,x、y、z都是正整数。碳纤维纱线由碳纤维织成;混合纱线由碳纤维和聚酰亚胺纤维混合织成。

[0050]

在一些实施方案中,碳纤维纱线和混合纱线的排布方式包括,碳纤维纱线(记为c)和混合纱线(记为h)作为经线,10根经线一个循环,每10根经线中中有7根为碳纤维纱线,3根为混合纱线,即,x=10,y=7,z=3。在10根经线中,碳纤维纱线和混合纱线的排布方式可以根据需要设置,可选的排布方式有[cchcchccch]

n

,[ccchcccchh]

n

或[ccccccchhh]

n

等。

[0051]

在一些实施方案中,纤维增强树脂基复合材料中,碳纤维占总纤维重量比例的a%和聚酰亚胺纤维占总纤维重量比例的b%,a+b的值为10~100,例如20~80,例如30~70,例如40~60,例如50。纤维增强树脂基复合材料中,根据需要,还可以设置其它纤维,如玻璃纤维、玄武岩纤维、

[0052]

术语定义:

[0053]

纤维k数:1k的碳纤维纱线含有1000根碳纤维单丝。

[0054]

纤维d数:1d的纤维纱线表示9000米长度的纱线重量为1g。

[0055]

纤维纱线层:由一层经线和一层纬线编织而成的一层纱线层。

[0056]

包容区:机匣遭受叶片初始冲击的区域,平均厚度比其他区域(如非包容区)更大。

[0057]

非包容区:筒状侧壁上,除包容区外的机匣其他区域。

[0058]

碳纤维重量占比:单位重量纤维增强树脂基复合材料中碳纤维的重量百分含量。

[0059]

聚酰亚胺纤维重量占比:单位重量纤维增强树脂基复合材料中聚酰亚胺纤维的重量百分含量。

[0060]

有益效果

[0061]

一些实施方案的发动机风扇包容机匣具有以下一项或多项有益效果:

[0062]

机匣外侧附近的区域具有较高的聚酰亚胺纤维占比,由于该区域是受拉伸作用最强的区域,利用聚酰亚胺的高失效应变以及耐候性,能够提升该区域的抗冲击性能,且提高机匣的耐候性。机匣内侧附近区域具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得机匣整体保持较高的刚度。

[0063]

聚酰亚胺纤维和碳纤维的比例呈梯度渐进变化,机匣不同厚度处的刚度也会呈梯度渐进变化,避免不同层间刚度差异过大导致的变形不协调,从而避免各层间的脱粘。

[0064]

非包容区具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得机匣整体保持较高的刚度。

[0065]

法兰具有较高的碳纤维占比,由于碳纤维具有较高的高刚度,使得机匣整体保持较高的刚度。

附图说明

[0066]

图1为一个实施例的复合材料风扇包容机匣的截面示意图。

[0067]

图2为一个实施例的长方预制体;

[0068]

图3为用于制备机匣的芯模;

[0069]

图4为一个实施例的筒形机匣预制体及其局部侧视图。

[0070]

图5为一个实施例的筒形机匣预制体及其局部截面图。

[0071]

图6为又一个实施例的长方预制体

[0072]

图7为又一个实施例的筒形机匣预制体及其局部侧视图。

[0073]

图8为又一个实施例的筒形机匣预制体及其局部截面图。

具体实施方式

[0074]

下面通过实施例,对本发明的技术方案做进一步的详细描述。本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。

[0075]

图1为一个实施例的复合材料风扇包容机匣的截面示意图。沿复合材料风扇包容机匣的长度方向,设有依次连接的前法兰区2、前端非包容区3、包容区1、后端非包容区4、后法兰区5。沿复合材料风扇包容机匣的长度方向由前至后方向,包容区1还可以包括依次连接的包容区前部1a,包容区中部1b和包容区后部1c

[0076]

实施例1机匣由长方预制体缠绕一圈获得:

[0077]

图2为一个用于卷绕成机匣的长方预制体。图3为一个用于卷绕机匣预制体的芯模。图4为一个筒形机匣预制体及其局部侧视图。图5为一个筒形机匣预制体及其局部截面图。参考图1~图5:

[0078]

实施例1的机匣制备方法如下:

[0079]

准备24k的碳纤维纱线(记为c),准备3000d的聚酰亚胺纤维增强纱线(记为p),准备由1500d聚酰亚胺纤维纱线和6k碳纤维组成的混合纱线(记为h)。

[0080]

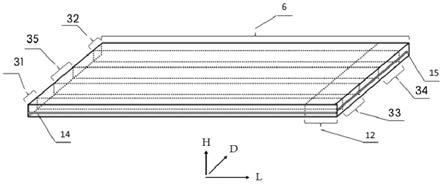

(a)编织实施例1的第一长方预制体6,参见图2。一个单层的第一长方预制体6由50层纱线层层叠而成,其长度l方向为经纱14方向,对应机匣周向;宽度d方向为纬纱15方向,对应机匣轴向;厚度h方向对应机匣壁厚方向。经纱排布见下文和表1,纬纱排布见下文和表2;

[0081]

(b)第一长方预制体6在芯模13上缠绕一圈,获得第一筒形机匣预制体16;芯模13的外表面与机匣的内表面一致;缠绕过程中,使用压力或者张紧的方法使长方预制体前端法兰区和后端法兰区向外弯折,形成前、后法兰边的预制体;按需一次或多次矫正缠绕后的预制体位置、形状,使其初步具备机匣的形状;

[0082]

(c)使用柔性材料或刚性外模,包裹第一筒形机匣预制体16外表面,与芯模13形成液体成型所需的型腔;使用液体成型工艺,往型腔内通入液态树脂,并采用升温、加压、抽真空或其他一切适当的工艺方法使树脂固化;

[0083]

(d)将固化好的机匣脱模,完成后续加工。

[0084]

表1实施例1的长方预制体的经纱排布

[0085][0086][0087]

如表1、图2、4、5所示,预制体上对应前法兰2的前法兰部分31和对应后法兰5的后

法兰部分32完全采用碳纤维纱线;

[0088]

对应前端非包容区3和后端非包容区4的前端非包容部分33和后端非包容部分34,每10列经纱为一个循环,一个循环内有9列碳纤维纱线,1列混合纱线;

[0089]

对应包容区1的包容部分35,每10列经纱为一个循环,一个循环内有7列碳纤维纱线,3列混合纱线。

[0090]

表2实施例1的第一机匣预制体的纬纱排布

[0091][0092]

如表2和图2、4、5所示,实施例1的第一筒形预制体16的纬纱排布,沿厚度h方向,包括:

[0093]

第一机匣预制体内侧层17,共8层纱线层,每一层中,5根纬纱为一个循环,一个循环内有4根碳纤维纱线,1根混合纱线;

[0094]

第一机匣预制体中内侧层171,共12层纱线层,每一层中,5根纬纱为一个循环,一个循环内有4根碳纤维纱线,1根增强纱线;

[0095]

第一机匣预制体中间层18,共8层纱线层,每一层中,5根纬纱为一个循环,一个循环内有3根碳纤维纱线,2根增强纱线;

[0096]

第一机匣预制体中外侧层181,共12层纱线层,每一层中,5根纬纱为一个循环,一个循环内有2根碳纤维纱线,3根增强纱线;类似地,一个循环内碳纤维纱线和增强纱线的排布方式有多种选择。

[0097]

第一机匣预制体外侧层19,共10层纱线层,每一层中,5根纬纱为一个循环,一个循环内有1根碳纤维纱线,4根增强纱线。

[0098]

图6为又一个实施例的第二长方预制体27的示意图。如图6-8所示,在一些实施例中,第二筒形机匣预制体36由第二长方预制体27缠绕至少3圈获得,第一区域28与第二区域29之间可存在缠绕s圈的第一过渡区281,第二区域29与第三区域30之间可存在缠绕v圈的第二过渡区291。s和v分别是零或正整数。

[0099]

实施例2机匣由长方预制体缠绕三圈获得

[0100]

图7为又一个实施例的多层缠绕筒形机匣预制体36及其局部侧视图。图8为又一个实施例的多层缠绕筒形机匣预制体36及其局部截面图。参考图6~图8:

[0101]

本实施例中机匣由第二长方预制体27缠绕三圈获得,且s=0,v=0。

[0102]

(a)准备6k的碳纤维纱线(记为c),准备1500d的聚酰亚胺纤维增强纱线(简称增强纱线,记为p)。

[0103]

(b)编织实施例2的第二长方预制体27,其长度方向为经纱14方向,对应机匣周向;

宽度方向为纬纱15方向,对应机匣轴向;第二长方预制体27中,沿长度l方向,对应缠绕机匣内侧层37、机匣中间层38、机匣外侧层39的部分分别是第一区域28、第二区域29和第三区域30;一层第二长方预制体27有12层纱线,经纱排列方式见下文和表3,纬纱排列方式见下文和表4;

[0104]

(c)第二长方预制体27在芯模13上缠绕3周,获得第二筒形机匣预制体36;芯模13的外表面与机匣的内表面一致;缠绕过程中,使用压力或者张紧的方法使长方预制体前端法兰区和后端法兰区向外弯折,形成前、后法兰边的预制体;按需一次或多次矫正缠绕后的预制体位置、形状,使其初步具备机匣的形状;

[0105]

(d)使用柔性材料或刚性外模,包裹第二筒形机匣预制体36份外表面,与芯模13形成液体成型所需的型腔;使用液体成型工艺,往型腔内通入液态树脂,并采用升温、加压、抽真空或其他一切适当的工艺方法使树脂固化;

[0106]

(e)将固化好的机匣脱模,完成后续加工。

[0107]

表3实施例2的长方预制体的经纱排布

[0108]

机匣部位预制体区域经纱前法兰区2前法兰部分31[c]

n

前端非包容区3前端非包容部分33[c]

n

包容区前部1a前部包容部分35a[ccccpccc]

n

包容区中部1b中部包容部分35b[ccpccpcp]

n

包容区后部1c后部包容部分35c[ccccpccc]

n

后端非包容区4后端非包容部分34[c]

n

后法兰区5后法兰部分32[c]

n

[0109]

经纱排布,如表3、图1、6所示,第二长方预制体27对应前法兰2的前法兰部分31、对应后法兰5的后法兰部分32、对应前端非包容区3的前端非包容部分33,以及对应后端非包容区4的后端非包容部分34,完全采用碳纤维纱线;

[0110]

第二长方预制体27对应包容区前部1a和包容区后部1c的区域,即前部包容部分和35a后部包容部分35c,8列经纱为一个循环,一个循环内有7列碳纤维纱线,1列增强纱线;

[0111]

第二长方预制体27对应包容区中部1b的区域,即中部包容部分35b,每8列经纱为一个循环,一个循环内有5列碳纤维纱线,3列增强纱线。

[0112]

表4实施例2的第二筒形机匣预制体的纬纱排布

[0113][0114]

第二筒形机匣预制体36由内之外层叠有:第二机匣预制体内侧层37、第二机匣预制体中间层38和第二机匣预制体外侧层39。

[0115]

纬纱排布,如表4所示、图7、图8,第二机匣预制体内侧层37含12层纱线,纬纱完全使用碳纤维纱线。第二机匣预制体中间层38含12层纱线,12层纤维的每一层中,6根纬纱为一个循环,一个循环内有3根碳纤维纱线,3根增强纱线;在一个循环内,碳纤维纱线和增强纱线的排布方式有多种选择。第二机匣预制体外侧层39含12层纱线,纬向全部使用增强纱线。

[0116]

实施例3机匣由长方预制体缠绕五圈获得:

[0117]

参考图1、6~8,实施例3的机匣由第二长方预制体27缠绕五圈获得,且s=1,v=1。

[0118]

本实施例中,第二筒形机匣预制体36由内之外包括5层预制体层,由内至外,依次层叠设置有第二机匣内侧层37、第二机匣中内侧层371、第二机匣中间层38、第二机匣中外侧层381和第二机匣外侧层39。第二长方预制体27中,沿长度l方向,第一区域28、第二区域29和第三区域30分别对应缠绕第二机匣内侧层37、第二机匣中间层38、第二机匣外侧层39;第一过渡区域281对应缠绕第二机匣中内侧层371,第二过渡区域291对应缠绕第二机匣中外侧层381。

[0119]

机匣的制备方法如下:

[0120]

(a)准备12k碳纤维纱线(i)(记为小写c),准备24k的碳纤维纱线(ii)(记为大写c);直接使用3000d的聚酰亚胺增强纤维纱线或使用小规格的聚酰亚胺纤维(如1000d、1500d等)制备出3000d的聚酰亚胺纤维纱线,作为增强纱线(i)(记为小写p);直接使用6000d的聚酰亚胺增强纤维纱线或使用小规格的聚酰亚胺纤维(如1000d、1500d等)制备出6000d的聚酰亚胺纤维纱线,作为增强纱线(ii)(记为大写p);使用6k碳纤维和1500d聚酰亚胺纤维制备混合纱线(i)(记为小写h),使用12k碳纤维和3000d(或1000d*3,或1500d*2等方式)聚酰亚胺纤维制备混合纱线(ii)(记为大写h)。

[0121]

(b)编织第二长方预制体27,其长度方向为经纱14方向,对应机匣周向;宽度方向为纬纱15方向,对应机匣轴向。单层长方预制体有6层纱线,绕芯模缠绕5圈获得筒形机匣预制体。各预制体层内,从机匣内径向外依次编号为第1层至第6层,机匣厚度方向上含有30层纱线。纬纱使用碳纤维纱线(ii)、增强纱线(ii)和混合纱线(ii)。经纱排布见下文或表5,纬纱排布见下文或表6。纬纱混合排布时,每层纱线内,8根纬纱为一个循环,一个循环内的各种纱线比例可见表6。

[0122]

(c)第二长方预制体27在芯模13上缠绕5周,获得第二筒形机匣预制体36;芯模13的外表面与机匣的内表面一致;缠绕过程中,使用压力或者张紧的方法使长方预制体前端法兰区和后端法兰区向外弯折,形成前、后法兰边的预制体;按需一次或多次矫正缠绕后的预制体位置、形状,使其初步具备机匣的形状;

[0123]

(d)使用柔性材料或刚性外模,包裹第二筒形机匣预制体36外表面,与芯模13形成液体成型所需的型腔;使用液体成型工艺,往型腔内通入液态树脂,并采用升温、加压、抽真空或其他一切适当的工艺方法使树脂固化;

[0124]

(e)将固化好的机匣脱模,完成后续加工。

[0125]

表5实施例3的长方预制体的经纱排布

[0126]

机匣部位预制体区域经纱前法兰区2前法兰部分31[c]

n

前端非包容区3前端非包容部分33[7c1h]

n

包容区前部1a前部包容部分35a[ccch]

n

包容区中部1b中部包容部分35b[cccp]

n

包容区后部1c后部包容部分35c[ccch]

n

后端非包容区4后端非包容部分34[7c1h]

n

后法兰区5后法兰部分32[c]

n

[0127]

经纱排布,如表5、图1、图6所示,长方预制体对应前法兰2的前法兰部分31,以及对应后法兰5的后法兰部分32,完全采用碳纤维纱线(ii);

[0128]

长方预制体对应前端非包容区3的前端非包容部分33,以及对应后端非包容区4的后端非包容部分34,每8列经纱为一个循环,一个循环内有7列碳纤维纱线(ii),1列混合纱线(ii);

[0129]

长方预制体对应包容区1的部分为包容部分,包容部分包括前部包容部分35a、中部包容部分35b和后部包容部分35c。其中,长方预制体对应包容区前部1a和包容区后部1c的区域,即前部包容部分35a和后部包容部分35c,每4列经纱为一个循环,一个循环内有3列碳纤维纱线(i),1列混合纱线(i);

[0130]

长方预制体对应包容区中部1b的区域,即中部包容部分35b,每4列经纱为一个循环,一个循环内有3列碳纤维纱线(i),1列增强纱线(i)。

[0131]

筒形机匣预制体由内之外包括5层预制体层,由内至外,依次层叠设置有筒形机匣预制体内侧层37、筒形机匣预制体中内侧层371、筒形机匣预制体中间层38、筒形机匣预制体中外侧层381和筒形机匣预制体外侧层39。每层预制体层含有6层纱线层,共30层纤维纱线层。每层纱线层中的纬纱排布方式如表6和图8所示。

[0132]

表6实施例3的第二筒形机匣预制体的纬纱排布

[0133]

[0134][0135]

纬纱排布,如表6所示,本实施例的第二筒形机匣预制体36包括由内至外层叠的第二机匣内侧层37、第二机匣中内侧层371、第二机匣中间层38、第二机匣中外侧层381和第二机匣外侧层39。其中,各层纬纱分布如表3所示。

[0136]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让