具有正交晶型结构的高循环稳定性能的ZrCo基氢同位素贮存合金及其制备和应用的制作方法

2021-02-01 21:02:55|

2021-02-01 21:02:55| 293|

293| 起点商标网

起点商标网

具有正交晶型结构的高循环稳定性能的zrco基氢同位素贮存合金及其制备和应用

技术领域

[0001]

本发明涉及氢同位素贮存与供给技术领域,具体涉及一种具有正交晶型结构的高循环稳定性能的zrco基氢同位素贮存合金及其制备和应用。

背景技术:

[0002]

随着社会经济的快速发展,人类对能源的需求量日益增长,而传统化石能源的过度开发和使用造成了严重的环境污染,因此发展清洁无污染、高效的可再生能源已成为现今迫在眉睫的任务。

[0003]

基于氘氚核聚变反应的聚变能具有释放能量大、清洁、高效的特点而被认为是人类未来获取能源的主要方式之一。由世界各国共同合作搭建的国际热核实验堆(international thermonuclear experimental reactor,简称iter)就是通过燃烧氘氚等离子体而实现聚变能释放的。

[0004]

作为聚变堆的燃料,氚具有放射性、稀缺性,且在使用过程中需要即时地供应到系统中,因此需要开发出一种高效、安全的氢同位素贮存与供给材料。

[0005]

氢同位素贮存有多种方式,但从安全性和高效性考虑,固态储氢技术是最符合iter应用背景的。固态储氢是利用储氢材料吸收大量的氢同位素而形成常温下稳定的氢化物,并在一定温度下可重新释放氢同位素,有效控制放射性氚的可逆吸放,从而实现氚的循环利用。

[0006]

zrco基合金由于具有坪台压力低(~10-3

pa)、吸放氢速率快、无放射性以及不自燃等优点,被列为氢同位素贮存、供给与回收的重要备选材料。

[0007]

然而在zrco基合金实际吸放氢过程中往往会伴随着歧化反应(zrco+h

2

→

zrco

2

+zrh

2

、zrcoh

3

→

zrco

2

+zrh

2

+h

2

),逐渐生成实验条件下难以分解的zrh

2

相和不吸氢的zrco

2

相,从而造成zrco基合金循环容量的显著降低,影响zrco基合金的循环使用寿命,难以实现氢同位素贮存、供给与回收的重要功能。

[0008]

研究发现在正交晶型中间相zrcoh

0.6

与饱和吸氢相zrcoh

3

之间的同晶型吸放氢反应中,歧化程度明显降低(一种氢同位素贮存合金及其制备方法,专利号:201910490079.3)。因此,研究人员通过控制放氢截止背压来控制放氢步骤,显著提高了其循环稳定性能,30次循环后最高放氢容量为1.26wt%。但由于中间相zrcoh

0.6

的热力学稳定性不高,在循环过程中会发生缓慢的晶体结构转变,产生异晶型吸放氢过程,从而导致歧化缓慢发生,造成容量的持续衰减。

[0009]

因此,开发在温和操作环境下具有稳定正交晶型结构的高循环稳定性能的zrco基氢同位素贮存合金在氢同位素领域的应用具有重大的意义。

技术实现要素:

[0010]

针对现有技术中的zrco基氢同位素贮存合金普遍存在循环容量衰减严重的缺点,

本发明提供了一种具有正交晶型结构的高循环稳定性能的zrco基氢同位素贮存合金。

[0011]

一种具有正交晶型结构的高循环稳定性能的zrco基氢同位素贮存合金,化学通式为zr

1-x

nb

x

co

1-y

cu

y

h

z

,其中,0<x≤0.5,0<y≤0.5,0.2≤z≤3;所述正交晶型结构为b33相。x、y、z均代表原子比。

[0012]

本发明中所述的氢同位素包括氕、氘、氚一种或多种。

[0013]

作为优选,所述化学通式中,0.1≤x≤0.3,0.1≤y≤0.3,0.37≤z≤0.61。

[0014]

本发明所述zrco基氢同位素贮存合金的高循环稳定性能来自正交晶型b33相与正交晶型饱和吸氢相zrcoh

3

之间的同晶型转变。

[0015]

当cu取代量一定时,随着nb取代量的增加,正交晶型结构b33相的吸氢饱和容量得到一定提升。

[0016]

本发明所述zrco基氢同位素贮存合金循环容量高、循环稳定性好,在24℃、1bar吸氢-380℃真空放氢循环50次后,放氢容量保持率不低于98.1%。

[0017]

所述化学通式中,可选0.2≤z<3。

[0018]

本发明还提供了所述的zrco基氢同位素贮存合金的制备方法,包括步骤:

[0019]

(1)按化学式zr

1-x

nb

x

co

1-y

cu

y

中的比例混合zr、nb、co、cu单质原料,然后置入磁悬浮感应熔炼炉;所述化学式中0<x≤0.5,0<y≤0.5(x、y均代表原子比);

[0020]

(2)在氩气气氛保护下进行熔炼-冷却凝固,制得氢同位素贮存合金铸锭;

[0021]

(3)将所述氢同位素贮存合金铸锭表面打磨干净放入密封容器中,进行500℃高温动态抽真空,时间持续1h;抽真空结束后,降温至100℃时,将氢气充入所述密封容器内,使所述氢同位素贮存合金铸锭充分吸氢活化而完全破碎成粉末样品,制得氢同位素贮存合金吸氢态粉末(zr

1-x

nb

x

co

1-y

cu

y

h

3

);

[0022]

(4)将所述氢同位素贮存合金吸氢态粉末装入密封反应器中,升温至380℃,对真空仓放氢至合金具有b33相且无b2相时冷却至室温,即得具有b33相正交晶型结构的zrco基氢同位素贮存合金。

[0023]

本发明方法步骤简单,安全性高,所制得的氢同位素贮存合金(b33相)在循环过程中具有较高的稳定性能,在复杂氢同位素场景下仍适用,对于促进zrco基合金在氢同位素储存领域的应用和推广具有长远的意义。

[0024]

作为优选,步骤(2)中,所述氩气的压力为1.2~1.4bar。

[0025]

作为优选,步骤(2)中,所述熔炼的温度为1800~2500℃,时间为45~60s。cu的沸点为2562℃,而nb的熔点为2468℃,需要适当控制熔炼的温度和时间,熔炼时间过短或温度过低,会造成nb未完全熔化以及各个成分混合不均匀;熔炼时间过长或温度过高,会导致cu元素烧损,成分偏离设计。

[0026]

作为优选,步骤(2)中重复熔炼-冷却凝固3~5次,制得氢同位素贮存合金铸锭,保证合金成分的均匀性。重复过程中可对合金进行翻身等操作。

[0027]

作为优选,步骤(3)中,所述氢气的压力为20~30bar。

[0028]

步骤(4)中,380℃放氢保温时间可为15min。

[0029]

本发明还提供了所述的zrco基氢同位素贮存合金在氢同位素的贮存、供给、回收中的应用,利用所述zrco基氢同位素贮存合金中正交晶型b33相与正交晶型饱和吸氢相zrcoh

3

之间的同晶型转变实现氢同位素的贮存、供给、回收。所述氢同位素包括氕、氘、氚中

的一种或多种。

[0030]

本发明与现有技术相比,主要优点包括:

[0031]

1)本发明氢同位素贮存合金为正交晶型结构的b33相,其与饱和吸氢态zrcoh

3

相之间的吸放氢容量在循环过程中保持稳定,50次循环后的最高放氢容量可达m

h

/m

m

=1.57wt%(m

h

/m

m

代表氢气与合金的质量比),容量保持率达到98.1%,尤为适用于针对iter的氢同位素贮存、供给与回收。

[0032]

2)本发明氢同位素贮存合金的晶体结构为稳定的正交晶型(b33相),即吸放氢反应为b33相与zrcoh

3

相之间的同晶型转变,有效避免了歧化反应的发生。

[0033]

3)本发明方法步骤简单,安全性高,所制得的氢同位素贮存合金在循环过程中具有较高的结构稳定性能,在复杂氢同位素场景下仍适用,对于促进zrco基合金在氢同位素储存领域的应用和推广具有里程碑意义。

附图说明

[0034]

图1为对比例1和实施例1~3制备的氢同位素贮存合金铸锭的xrd图谱;

[0035]

图2为实施例5制备的氢同位素贮存合金粉末的室温吸氢动力学曲线;

[0036]

图3为实施例5制备的氢同位素贮存合金吸氢态粉末分别在380℃时的压力-组成-温度(pct)放氢曲线图;

[0037]

图4为实施例5制备的氢同位素贮存合金吸氢态粉末分别对应图3曲线上不同放氢位置处的xrd图谱;

[0038]

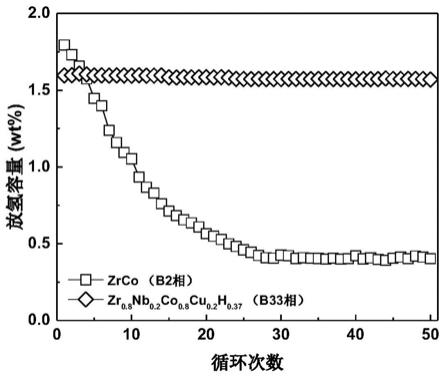

图5为对比例1和实施例8的氢同位素贮存合金zrco(b2相)以及zr

0.8

nb

0.2

co

0.8

cu

0.2

h

0.4

h

0.37

(b33相)的循环容量变化图;

[0039]

图6为实施例9中两个氢同位素贮存合金循环前后的xrd图谱。

具体实施方式

[0040]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

[0041]

对比例1

[0042]

合金化学成分为zrco,按该氢同位素贮存合金的化学式,计算出zr、co单质原料的添加量。其中,所使用的zr、co的单质原料纯度均达到99%以上。上述原料经清洁和干燥后按计算出的加入量称重。将称量好的原料置于磁悬浮感应熔炼炉的水冷铜坩埚内,经抽空排气至<0.001bar真空度后,在1.2bar的氩气氛围保护下进行熔炼,熔炼温度为1800℃,熔炼时间为60秒,为使成分均匀,需翻身重复熔炼四次,制得zrco氢同位素贮存合金铸锭。

[0043]

实施例1

[0044]

合金化学成分为zr

0.9

nb

0.1

co

0.8

cu

0.2

,按上述氢同位素贮存合金的化学式,计算出zr、nb、co、cu单质原料的添加量。其中,所使用的zr、nb、co、cu的单质原料纯度均达到99%以上。上述原料经清洁和干燥后按计算出的加入量称重。将称量好的原料置于磁悬浮感应熔炼炉的水冷铜坩埚内,经抽空排气至<0.001bar真空度后,在1.2bar的氩气氛围保护下进行熔炼,熔炼温度为2500℃,熔炼时间为60秒,为使成分均匀,需翻身重复熔炼四次,制得

zr

0.9

nb

0.1

co

0.8

cu

0.2

氢同位素贮存合金铸锭。

[0045]

实施例2

[0046]

合金化学成分为zr

0.8

nb

0.2

co

0.8

cu

0.2

,按上述氢同位素贮存合金的化学式,计算出zr、nb、co、cu单质原料的添加量。其中,所使用的zr、nb、co、cu的单质原料纯度均达到99%以上。上述原料经清洁和干燥后按计算出的加入量称重。将称量好的原料置于磁悬浮感应熔炼炉的水冷铜坩埚内,经抽空排气至<0.001bar真空度后,在1.2bar的氩气氛围保护下进行熔炼,熔炼温度为2500℃,熔炼时间为60秒,为使成分均匀,需翻身重复熔炼四次,制得zr

0.8

nb

0.2

co

0.8

cu

0.2

氢同位素贮存合金铸锭。

[0047]

实施例3

[0048]

合金化学成分为zr

0.7

nb

0.3

co

0.8

cu

0.2

,按上述氢同位素贮存合金的化学式,计算出zr、nb、co、cu单质原料的添加量。其中,所使用的zr、nb、co、cu的单质原料纯度均达到99%以上。上述原料经清洁和干燥后按计算出的加入量称重。将称量好的原料置于磁悬浮感应熔炼炉的水冷铜坩埚内,经抽空排气至<0.001bar真空度后,在1.2bar的氩气氛围保护下进行熔炼,熔炼温度为2500℃,熔炼时间为60秒,为使成分均匀,需翻身重复熔炼四次,制得zr

0.7

nb

0.3

co

0.8

cu

0.2

氢同位素贮存合金铸锭。

[0049]

实施例4

[0050]

为了对比本发明中合金相结构的变化,对比例1和实施例1~3的铸态合金的xrd图谱如图1所示。可以发现当cu取代量一定,随着nb取代量增加,立方结构的主相(b2)中出现了少量的正交晶型的第二相(b33),这说明nb取代量的增加有利于增强正交晶型晶体结构的稳定性。此外,在nb取代量较高的样品中(zr

0.7

nb

0.3

co

0.8

cu

0.2

),由于nb元素的偏析产生了微量的zr

0.19

nb

0.81

相。

[0051]

实施例5

[0052]

将对比例1和实施例1~3的zrco、zr

0.9

nb

0.1

co

0.8

cu

0.2

、zr

0.8

nb

0.2

co

0.8

cu

0.2

、zr

0.7

nb

0.3

co

0.8

cu

0.2

氢同位素贮存合金铸锭表面进行清洗、打磨,再将其装入不锈钢密封容器中,在500℃高温条件下抽真空1h。抽真空结束后,降温,当温度降低至100℃时,再将25bar高纯氢气充入容器内,使合金铸锭充分吸氢活化而完全破碎成粉末样品,制得氢同位素贮存合金吸氢态粉末。

[0053]

实施例6

[0054]

为了测试合金的室温吸氢动力学性能,将实施例5制得的各氢同位素贮存合金吸氢态粉末分别装入到不锈钢密封反应器中,以10℃/min的升温速率将反应器升温至550℃并保温1h,随后随炉冷却至室温,在此期间,一直对反应器进行抽真空操作,分别得到完全脱氢态样品。在室温下,再向反应器中充入1bar的高纯氢气进行吸氢反应,同时打开记数软件记录压力随时间的变化值,时间持续10min。随后暂停记数软件,计算得到吸氢量随时间变化的动力学曲线,如图2所示,图中横坐标为吸氢时间,纵坐标为吸氢容量(m

h

/m

m

,氢气与合金的质量比,用质量分数wt%表示)。zrco以及zr

1-x

nb

x

co

0.8

cu

0.2

(x=0.1,0.2,0.3)合金的饱和吸氢容量分别为1.93wt%、1.91wt%、1.82wt%、1.66wt%,且均保持着良好的室温吸氢动力学。

[0055]

实施例7

[0056]

为了测试合金在380℃时的放氢pct曲线,将实施例5制得的各氢同位素贮存合金

吸氢态粉末分别装入到不锈钢反应器中,充入8bar的高纯氢气,待压力平衡后记录该压力值。最后,将样品分别加热到380℃进行放氢pct测试。zr

0.8

nb

0.2

co

0.8

cu

0.2

的放氢pct曲线如图3b所示,其中,横坐标为放氢量(用摩尔比n

h

/n

zrco

表示),纵坐标为放氢压力(单位为bar)。氢同位素贮存合金zr

0.8

nb

0.2

co

0.8

cu

0.2

的最大理论储氢量为3.0(n

h

/n

zrco

)。

[0057]

用同样的方法测得zr

0.9

nb

0.1

co

0.8

cu

0.2

以及zr

0.7

nb

0.3

co

0.8

cu

0.2

合金在380℃的放氢pct曲线,如图3a、3c所示,可以看出nb取代量的增加有利于提高整体放氢坪台压。

[0058]

实施例8

[0059]

为了对比由吸氢态合金制备正交晶型b33相所需放氢截止压力的差异,测得吸氢态合金分别对应图3曲线上不同放氢位置处的xrd图谱。需要先制备吸氢态合金对应不同放氢量的样品,再进行xrd测试。比如为了获取zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金放氢至点m2h

0.2

(m1代表zr

0.8

nb

0.1

co

0.8

cu

0.2

,m2代表zr

0.8

nb

0.2

co

0.8

cu

0.2

,m3代表zr

0.8

nb

0.3

co

0.8

cu

0.2

)处的样品,先通过其pct曲线读取该位置处对应的平衡压力,再结合测试仪以及反应器的体积大小,计算得到需要装入的样品质量m。最后再称取m质量的zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金放入不锈钢反应器中,在吸放氢测试仪上进行380℃下的放氢测试,将制得的样品进行xrd测试,获得对应的物相衍射峰谱。用同样的方法测得zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金放氢至其他位置处样品的xrd图谱,如图4b所示。从xrd图谱峰位的变化可以看出,随着放氢量的增加,zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金经过两步放氢,先转变成同晶型的b33相,随后b33相再转变成异晶型的b2相,而完全转变成单一b33相的临界压力值为0.178bar。

[0060]

用同样的方法测得zr

0.9

nb

0.1

co

0.8

cu

0.2

h

3

以及zr

0.7

nb

0.3

co

0.8

cu

0.2

h

3

合金放氢至不同位置处的样品的xrd图谱,如图4a、4c所示。类似地,zr

0.9

nb

0.1

co

0.8

cu

0.2

h

3

以及zr

0.7

nb

0.3

co

0.8

cu

0.2

h

3

合金都是两步放氢,即zr

1-x

nb

x

co

0.8

cu

0.2

h

3

(x=0.1,0.2,0.3)

→

b33+h

2

→

b2+h

2

,但生成正交晶型b33相的临界放氢量以及临界压力值不一致。其中,zr

1-x

nb

x

co

0.8

cu

0.2

h

3

(x=0.1,0.2,0.3)完全转变为单一正交晶型b33相的放氢量分别约为1.51wt%、1.58wt%、1.42wt%,放氢临界平衡压分别为0.192bar、0.178bar、0.46bar。因此,zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金中的b33相具有最高的饱和吸氢容量以及最低的放氢平衡压,其化学式记为zr

0.8

nb

0.2

co

0.8

cu

0.2

h

0.37

。因此,推测由zr

0.8

nb

0.2

co

0.8

cu

0.2

h

3

合金生成的b33相与zrcoh

3

相之间的同晶型吸放氢过程具有最佳的循环稳定性能。

[0061]

实施例9

[0062]

为了对比本发明的效果,将对比例1的zrco合金(b2相)以及实施例8预测具有最佳循环稳定容量的zr

0.8

nb

0.2

co

0.8

cu

0.2

h

0.37

合金(b33相)进行了相同的测试。

[0063]

吸放氢循环稳定性能是iter筛选氢同位素贮存与供给合金的重要指标。样品循环时的吸氢条件为室温(24℃)、1bar吸氢,放氢条件为380℃对真空仓放氢,放氢截止压力约为0.178bar。测试时,先在充满氩气的手套箱中将实施例8中的zr

0.8

nb

0.2

co

0.8

cu

0.2

h

0.37

(b33相)合金装入反应器中,按上述条件进行循环操作,得到循环曲线如图5所示。zr

0.8

nb

0.2

co

0.8

cu

0.2

h

0.37

(b33相)样品的首次放氢容量为1.60wt%,循环50次以后的放氢容量为1.57wt%,50次循环的放氢容量保持率为98.1%。用同样的方法测得相同质量的zrco合金(b2相)在相同条件下的循环特性曲线如图5所示。其中,zrco合金首次放氢容量为1.79wt%,50次循环后的容量分别为0.40wt%,其容量保持率为22.3%。可以发现,本发明所提供的合金性能远优于zrco合金。循环前后的xrd图谱如图6所示,可以发现,在首次循环

中,zrco合金放氢态为立方结构的b2相,而吸氢态为正交晶型的zrcoh

3

,这说明zrco合金在相同循环条件下发生了异晶型转变;随着循环的进行,产生了大量的歧化相(zrh

2

和zrco

2

),这说明zrco合金在吸放氢过程中发生了严重的歧化,其循环容量也出现显著降低。在相同的循环条件下,而本发明所提供合金的放氢态保持着正交晶型的b33相,吸氢态保持着正交晶型的zrcoh

3

相,其吸放氢过程为正交同晶型转变,几乎没有歧化发生。这进一步证实本发明所设计的具有正交晶型结构的b33相对于提高循环稳定性能具有重要作用。

[0064]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让