一种高强度高韧性钢丝钢绞线及其生产工艺的制作方法

2021-02-01 21:02:41|

2021-02-01 21:02:41| 389|

389| 起点商标网

起点商标网

[0001]

本发明属于钢绞丝制备技术领域,尤其涉及一种高强度高韧性钢丝钢绞线及其生产工艺。

背景技术:

[0002]

钢绞线是由多根钢丝绞合构成的钢铁制品,碳钢表面可以根据需要增加镀锌层、锌铝合金层、包铝层、镀铜层、涂环氧树脂等,制造过程分为单丝制造和绞线制造,制作单丝时采用(冷)拉丝技术,根据产品的不同材料可以是高碳钢盘条、不锈钢盘条或中低碳钢盘条,如果需要镀锌,应在单丝上进行电镀或热镀处理,绞线制造过程中采用绞线机将多根钢丝绞合成产品,预应力钢绞线还需要在成形后连续进行稳定化处理,最终产品一般收在工字轮上或按无轴卷完工,镀锌钢绞线通常指用于承力索、拉线、加强芯等,也可以作为架空输电的地线、公路两边的阻拦索或建筑结构中的结构索,预应力钢绞线中常用的预应力钢绞线为无镀层的低松弛预应力钢绞线,也有镀锌的,常用于桥梁、建筑、水利、能源及岩土工程等,无粘结预应力钢绞线常用于楼板、地基工程等。

[0003]

目前市场上的钢绞线在使用的过程,钢绞线的强度以及韧性不足,从而影影响到钢绞线在工程上的使用。

技术实现要素:

[0004]

本发明提供一种高强度高韧性钢丝钢绞线及其生产工艺,旨在解决钢绞线的强度以及韧性不足,从而影影响到钢绞线在工程上的使用问题。

[0005]

本发明是这样实现的,一种高强度高韧性钢丝钢绞线,其化学成分按质量百分比包括:c:0.75~0.90%、p:0.001-0.013%、s:0.003-0.010%、si:0.10~1.35%、cr:0.15~0.62%、v:0.01~0.10%、mn:0.26~0.93%、al:0.01~0.08%、ni:0.65-0.83、co:0.1-0.3%、其余为铁和不可避免的杂质。

[0006]

优选的,其化学成分按质量百分比包括:c:0.75%、p:0.002%、s:0.003%、si:0.12%、cr:0.16%、v:0.021%、mn:0.33%、al:0.02%、ni:0.65、co:0.1%、其余为铁和不可避免的杂质。

[0007]

优选的,其化学成分按质量百分比包括:c:0.77%、p:0.003%、s:0.005%、si:0.11%、cr:0.32%、v:0.04%、mn:0.41%、al:0.004%、ni:0.69%、co:0.1%、其余为铁和不可避免的杂质。

[0008]

优选的,其化学成分按质量百分比包括:c:0.86%、p:0.004%、s:0.005%、si:0.67%、cr:0.35%、v0.03%、mn:0.63%、al:0.04%、ni:0.79、co:0.2%、其余为铁和不可避免的杂质。

[0009]

优选的,其化学成分按质量百分比包括:c:0.81%、p:0.011%、s:0.005%、si:0.56%、cr:0.23%、v:0.053%、mn:0.62%、al:0.04%、ni:0.65、co:0.3%、其余为铁和不可避免的杂质。

[0010]

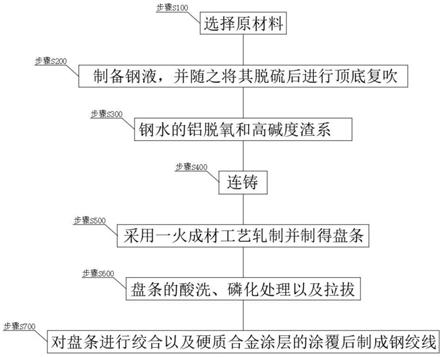

一种高强度高韧性钢丝钢绞线生产工艺,包括如下步骤:

[0011]

步骤s100:选择原材料;

[0012]

步骤s200:制备钢液,并随之将其脱硫后进行顶底复吹;

[0013]

步骤s300:钢水的铝脱氧和高碱度渣系;

[0014]

步骤s400:连铸;

[0015]

步骤s500:采用一火成材工艺轧制并制得盘条;

[0016]

步骤s600:盘条的酸洗、磷化处理以及拉拔;

[0017]

步骤s700:对盘条进行绞合以及硬质合金涂层的涂覆后制成钢绞线。

[0018]

优选的,所述步骤s200中,还包括钢水的真空脱气,处理时间为:25-40min。

[0019]

优选的,所述步骤s600中,酸洗时间17~25min,磷化处理时间6~9min。

[0020]

优选的,所述步骤s600中,钢丝拉拔时线温不超过临界温度70-80℃。

[0021]

优选的,所述步骤s600z中磷化处理采用75度的高温磷化液。

[0022]

与现有技术相比,本发明的有益效果是:本发明的一种高强度高韧性钢丝钢绞线及其生产工艺,通过新的原料配方,在其中加入ni和co元素,一方面既强烈提高钢绞丝的强度,另方面又始终使钢绞丝的韧性保持极高的水平,其次,在钢绞丝绞合成型之后,对其外避免进行硬质合金镀层的涂覆,从而进一步的提高钢绞丝的强度。

附图说明

[0023]

图1为本发明的方法流程示意图;

具体实施方式

[0024]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0025]

实施例1

[0026]

本实施例的高强度高韧性钢丝钢绞线,其化学成分按质量百分比包括:c:0.75%、p:0.002%、s:0.003%、si:0.12%、cr:0.16%、v:0.021%、mn:0.33%、al:0.02%、ni:0.65、co:0.1%、其余为铁和不可避免的杂质。

[0027]

在本实施方式中,首先选择以上材料,并将原料投入到熔炉中进行熔炼,并将熔炼后的钢液进行脱硫,脱硫后进行顶底复吹转炉冶炼,随之将钢液送入到精炼炉中进行铝脱氧和高碱度渣系以及超低氧,并在之后将钢水输送到rh炉中进行真空脱气,其次真空脱气的处理时间为25分钟,随后便可进行连铸,连铸步骤采用全程保护浇铸,避免钢水二次氧化,最终降低连铸坯的夹杂物数量。连铸过程中钢水的过热度21℃,并采用结晶器电磁搅拌、凝固末端电磁搅拌、自动配水及轻压下控制连铸坯成分偏析,随后控制加热炉气氛以减轻表面脱碳;连铸坯出炉后进行高压水除磷,确保将氧化铁皮清除;吐丝后采用超大功率风机进行控制冷却,最大限度的增加相变前冷却速度,并控制出风机的终点温度,通过轧制过程的控温和控制冷却,来控制盘条显微组织的晶粒尺寸及片间距,获得理想的索氏体组织,避免产生影响使用的网状碳化物和马氏体等淬火组织,随后便可进行盘条经过酸洗、磷化处理以及拉拔,在其过程中,酸洗时间22分钟,磷化处理采用75度的高温磷化液,时间9分

钟,最后进行绞合并制得钢绞丝,随后在钢绞丝的外表面涂覆上硬质合金涂层。

[0028]

实施例2

[0029]

本实施例的高强度高韧性钢丝钢绞线,其化学成分按质量百分比包括c:0.77%、p:0.003%、s:0.005%、si:0.11%、cr:0.32%、v:0.04%、mn:0.41%、al:0.004%、ni:0.69%、co:0.1%、其余为铁和不可避免的杂质。

[0030]

在本实施方式中,首先选择以上材料,并将原料投入到熔炉中进行熔炼,并将熔炼后的钢液进行脱硫,脱硫后进行顶底复吹转炉冶炼,随之将钢液送入到精炼炉中进行铝脱氧和高碱度渣系以及超低氧,并在之后将钢水输送到rh炉中进行真空脱气,其次真空脱气的处理时间为30分钟,随后便可进行连铸,连铸步骤采用全程保护浇铸,避免钢水二次氧化,最终降低连铸坯的夹杂物数量。连铸过程中钢水的过热度21℃,并采用结晶器电磁搅拌、凝固末端电磁搅拌、自动配水及轻压下控制连铸坯成分偏析,随后控制加热炉气氛以减轻表面脱碳;连铸坯出炉后进行高压水除磷,确保将氧化铁皮清除;吐丝后采用超大功率风机进行控制冷却,最大限度的增加相变前冷却速度,并控制出风机的终点温度,通过轧制过程的控温和控制冷却,来控制盘条显微组织的晶粒尺寸及片间距,获得理想的索氏体组织,避免产生影响使用的网状碳化物和马氏体等淬火组织,随后便可进行盘条经过酸洗、磷化处理以及拉拔,在其过程中,酸洗时间23分钟,磷化处理采用75度的高温磷化液,时间8分钟,最后进行绞合并制得钢绞丝,随后在钢绞丝的外表面涂覆上硬质合金涂层。

[0031]

实施例3

[0032]

本实施例的高强度高韧性钢丝钢绞线,其化学成分按质量百分比包括:c:0.86%、p:0.004%、s:0.005%、si:0.67%、cr:0.35%、v0.03%、mn:0.63%、al:0.04%、ni:0.79、co:0.2%、其余为铁和不可避免的杂质。

[0033]

在本实施方式中,首先选择以上材料,并将原料投入到熔炉中进行熔炼,并将熔炼后的钢液进行脱硫,脱硫后进行顶底复吹转炉冶炼,随之将钢液送入到精炼炉中进行铝脱氧和高碱度渣系以及超低氧,并在之后将钢水输送到rh炉中进行真空脱气,其次真空脱气的处理时间为31分钟,随后便可进行连铸,连铸步骤采用全程保护浇铸,避免钢水二次氧化,最终降低连铸坯的夹杂物数量。连铸过程中钢水的过热度21℃,并采用结晶器电磁搅拌、凝固末端电磁搅拌、自动配水及轻压下控制连铸坯成分偏析,随后控制加热炉气氛以减轻表面脱碳;连铸坯出炉后进行高压水除磷,确保将氧化铁皮清除;吐丝后采用超大功率风机进行控制冷却,最大限度的增加相变前冷却速度,并控制出风机的终点温度,通过轧制过程的控温和控制冷却,来控制盘条显微组织的晶粒尺寸及片间距,获得理想的索氏体组织,避免产生影响使用的网状碳化物和马氏体等淬火组织,随后便可进行盘条经过酸洗、磷化处理以及拉拔,在其过程中,酸洗时间19分钟,磷化处理采用75度的高温磷化液,时间6分钟,最后进行绞合并制得钢绞丝,随后在钢绞丝的外表面涂覆上硬质合金涂层。

[0034]

实施例4

[0035]

本实施例的高强度高韧性钢丝钢绞线,其化学成分按质量百分比包括:c:0.81%、p:0.011%、s:0.005%、si:0.56%、cr:0.23%、v:0.053%、mn:0.62%、al:0.04%、ni:0.65、co:0.3%、其余为铁和不可避免的杂质。

[0036]

在本实施方式中,首先选择以上材料,并将原料投入到熔炉中进行熔炼,并将熔炼后的钢液进行脱硫,脱硫后进行顶底复吹转炉冶炼,随之将钢液送入到精炼炉中进行铝脱

氧和高碱度渣系以及超低氧,并在之后将钢水输送到rh炉中进行真空脱气,其次真空脱气的处理时间为28分钟,随后便可进行连铸,连铸步骤采用全程保护浇铸,避免钢水二次氧化,最终降低连铸坯的夹杂物数量。连铸过程中钢水的过热度21℃,并采用结晶器电磁搅拌、凝固末端电磁搅拌、自动配水及轻压下控制连铸坯成分偏析,随后控制加热炉气氛以减轻表面脱碳;连铸坯出炉后进行高压水除磷,确保将氧化铁皮清除;吐丝后采用超大功率风机进行控制冷却,最大限度的增加相变前冷却速度,并控制出风机的终点温度,通过轧制过程的控温和控制冷却,来控制盘条显微组织的晶粒尺寸及片间距,获得理想的索氏体组织,避免产生影响使用的网状碳化物和马氏体等淬火组织,随后便可进行盘条经过酸洗、磷化处理以及拉拔,在其过程中,酸洗时间22分钟,磷化处理采用75度的高温磷化液,时间8分钟,最后进行绞合并制得钢绞丝,随后在钢绞丝的外表面涂覆上硬质合金涂层。

[0037]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让