一种超高温陶瓷涂层的多相耦合低温制备方法与流程

2021-01-31 15:01:04|

2021-01-31 15:01:04| 291|

291| 起点商标网

起点商标网

[0001]

本发明属于表面涂层的制备技术领域,涉及一种超高温陶瓷涂层的多相耦合低温制备方法,具体为基于超高温材料表面的致密耐高温陶瓷涂层的设计及其制备方法。

背景技术:

[0002]

环境屏障涂层(ebcs)能够在高温燃气环境下,为高推重比航空发动机、燃气涡轮机、先进火箭发动机等建立一道保护屏障,有效阻止或减弱燃气环境的水氧、熔盐等腐蚀介质对热端部件的腐蚀,使之能够在高温高速气流、水氧以及熔盐等复杂的环境中安全可靠的服役,延长器件的使用时间。

[0003]

sibcn陶瓷通常为非晶态结构或纳米晶结构,具有高温稳定性好、抗蠕变能力强、密度低(约1.8g/cm3)、热膨胀系数低(3

×

10-6

/k)、导热系数低(~3w/m

·

k)等优异性能,其非晶态结构能够保持到1700~1800℃。而且sibcn陶瓷的抗氧化性能好,是氧化速率最低的非氧化物陶瓷材料之一,weinmann[2]等对sibcn陶瓷进行tg分析发现,sibcn陶瓷在1700℃氧环境下几乎没有质量变化,而sic、si

3

n

4

陶瓷则有明显增重,认为sibcn陶瓷具有更优异的抗氧化性能。利用聚合物转化陶瓷法,在较低温度(1000℃左右)下制备了sibcn块状陶瓷。feng[3]等利用pbsz为前驱体,在1300℃的高温下制备出较为致密的sibcn涂层。

[0004]

sioc前驱体陶瓷是最早的硅基陶瓷,原料来源广泛,价格低廉,产量大,制备简单,易于储存,并且能够制备大型和复杂的部件,已研究多年并广泛使用。但是,sioc 前驱体陶瓷的产率较低,在1300℃左右开始发生碳热还原反应,高温下的耐久性能不足,限制了它在恶劣环境中的应用。在sioc前体陶瓷中掺杂硼、氮、锆、铪等元素可以有效地改善基于sioc的前驱体陶瓷的高温稳定性,其中引入硼元素可以显着提高其高温抗氧化性。大量研究表明,在hfc或hfb

2

中添加硅基第二相可显着提高无硅hfc或hfb

2

的抗氧化性,其中包括sic/hfc、sic/hfb2或sic/hfc/hfb

2

复合材料。因此,我们认为新型sihfbcn无定形陶瓷及其纳米复合材料在超高温应用中是有希望的候选者。通过脉冲反应磁控溅射制备的电绝缘且光学透明的无定形 hf

7

b

23

si

17

c

4

n4

5

薄膜

[1]

,由于可以在1000℃以上的表面上形成纳米复合材料保护氧化物层(包含hfo

2

纳米颗粒的sio

2

非晶基质),该膜在高达1600℃的空气中表现出优异的抗氧化性,可用于高温下电子和光学元件的温度保护涂层。

[0005]

ebcs涂层的制备方法主要包括以下几种:等离子喷涂法(plasma spray deposition, psd),电子束物理气相沉积法(electron beam-physical vapor deposition,eb-pvd),溶胶-凝胶法(sol-gel),浆料浸渍法(slurry and dipping),化学气相沉积法(chemical vapordeposition,cvd)以及聚合物转化陶瓷法(polymer derived ceramics,pdcs)等。

[0006]

聚合物转化陶瓷法具有工艺设备简单、涂层烧结温度低、可在各种形状的基体表面制备涂层等优点,而该方法的主要缺点为聚合物在固化裂解的过程中因小分子气体挥发和产物密度增加而产生较大的体积收缩,因此难以获得较为致密的涂层。化学气相沉积法制备涂层均匀且致密,与基体结合非常牢固,薄膜成分易于控制,薄膜质量也很稳定,沉积

速率快。但是此方法对设备要求较高,而且制备周期长,生产成本高通常周期较长。

[0007]

[1]p.zeman,s.zuzjakova,p.mares,et al.superior high-temperature oxidation resistance of magnetron sputtered hf-b-si-c-n film[j].ceramics international,2016,42(4): 4853-4859.

[0008]

[2]weinmann m,schuhmacher,kummer h,et al.synthesis and thermal behavior of novel si-b-c-n ceramic precursors[j].chemistry of materials,2000,12(3).

[0009]

[3]feng z l,guo z m,lu b,et al.preparation and thermal cycling resistance of sibcn(o)coating[j].key engineering materials,2014,602-603:393-396.

技术实现要素:

[0010]

要解决的技术问题

[0011]

为了避免现有技术的不足之处,本发明提出一种超高温陶瓷涂层的多相耦合低温制备方法。

[0012]

技术方案

[0013]

一种超高温陶瓷涂层的多相耦合低温制备方法,其特征在于步骤如下:

[0014]

步骤1:将陶瓷前驱体、前躯体热解产物和四氢呋喃按照质量比1︰0.01~5︰0~5 的比例配成浆料,涂刷到基底上,以升温速率2-10℃/min加热至100-200℃,在氩气中固化2-5h,初步制备出陶瓷涂层;

[0015]

步骤2:在cvd工艺的升温过程中,按照陶瓷的沉积参数进行;对陶瓷前驱体热解产物的裂解,在陶瓷涂层沉积的同时,完成陶瓷前驱体的增材裂解和陶瓷化,以抑制自愈合层收缩,并最终完成致密的陶瓷涂层的制备,减少低温下制备的涂层中的裂纹和孔洞。

[0016]

所述陶瓷前驱体包括但不限于psnb、pcs或pbsz。

[0017]

有益效果

[0018]

本发明提出的一种超高温陶瓷涂层的多相耦合低温制备方法,涂层是以陶瓷前驱体为原料,用前驱体热解产物与前驱体混合制备浆料,结合cvd工艺使得浆料中的前驱体在沉积的升温过程中(即低压状态)完成裂解,制备出可以在高温下使用致密的薄膜。浆料中的热解产物在高温下不会发生体积收缩,可以在一定程度上减少浆料的体积收缩,减少开裂;陶瓷前驱体在低压下裂解时可以使小分子气相产物更快地逸出而不在陶瓷内部积累,这样可以减少内部孔洞的出现;cvd工艺可以封填前驱体裂解过程中产生的微裂纹,保证涂层完整性。

[0019]

本发明提出的一种超高温陶瓷涂层的多相耦合低温制备方法,主要优点是:制备的陶瓷涂层耐高温性能优异,且在较低温度下就可以制备致密的涂层,提高基底的耐高温性能,延长基底的使用寿命,且工艺过程简单,重复性好。

[0020]

将pdc和cvd的组合在一起,并且在pdc的浆料中混合固化的前驱体粉料,采取气液固多相耦合抑制陶瓷收缩的效果,制备出了可在超高温度下使用的涂层。根据 pdc和cvi工艺的特点,选取了合适的热解气氛、气压和时间;根据先驱体的热重曲线,选取了热解温度范围;在干燥箱中170℃交联2小时后,利用高温管式炉在不同温度、不同气氛、不同气压下

对先驱体进行了不同时间的热解,之后利用eds、nmr、 xps、xrd和sem等手段分析测试方法确定了热解产物的元素比例、成分分布以及微结构特性,确定了不同先驱体完全热解的工艺参数范围。对比不同前驱体原液及与四氢呋喃按不同比例混合稀释后溶液在cvd sic陶瓷表面的接触角,控制气夜固三相的比例。

[0021]

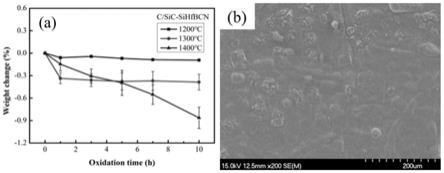

利用本方法在c/sic复合材料表面制备出sihfbcn涂层,如图1(a)所示,在 1200℃涂层失重并不明显,1300摄氏度下,失重维持在一个较好的程度,在1400℃空气中氧化时,随着时间的延长呈现持续失重的趋势。如图1(b)所示,在1300℃空气中氧化10h后,陶瓷表面形成了较为致密的氧化膜,这有利于提高其抗氧化性能,证明制备的sihfbcn涂层可在1300℃下服役。

附图说明

[0022]

图1:pdc结合cvd制备sihfbcn涂层的(a)在不同温度下空气中的质量变化曲线;(b)复合材料在1300℃空气中氧化10h后的形貌;

[0023]

图2:pdc结合cvd在ycob表面制备的sibcn陶瓷涂层的表面形貌和截面形貌;

[0024]

图3:pdc结合cvd在sic表面制备的sihfbcn陶瓷涂层的表面形貌;

[0025]

图4:pdc结合cvd在sic表面制备的sihfbcn陶瓷涂层的表面形貌

具体实施方式

[0026]

现结合实施例、附图对本发明作进一步描述:

[0027]

实施例一

[0028]

步骤一:将ycob基底依次放在丙酮、酒精、蒸馏水中各超声清洗约十分钟,然后在常温下进行干燥;

[0029]

步骤二:将psnb0、四氢呋喃和psnb0热解产物以psnb0:四氢呋喃:psnb0 热解产物(质量比)=1:2:3的比例稀释,搅拌均匀,并超声分散均匀,避光密封保存;

[0030]

步骤三:极细的软毛刷将浆料均匀的刷到基底上,并在真空中静置半小时,等待表面均匀铺展;

[0031]

步骤四:将涂好的ycob基底置于石墨坩埚中,放置到sibcn沉积炉,气氛为mts-bcl

3-nh

3-h

2-ar,一边进行psnb的裂解,一边化学气相沉积sibcn,得到sibcn 涂层,温度950℃,时间2h。

[0032]

通过扫描电镜观察出,本实例1制备的sibcn涂层厚度为1um,采用pdc与cvd 结合的方法制备的ycob/bn/sibcn复合材料,表面较为平整光滑,无明显裂纹和孔洞。其中,表面菜花状球形颗粒形貌为典型的cvd所沉积的sibcn涂层形貌。

[0033]

实施例二

[0034]

步骤一:将sic陶瓷基底依次放在丙酮、酒精、蒸馏水中各超声清洗约十分钟,然后在常温下进行干燥;

[0035]

步骤二:将psnbhf、四氢呋喃和psnbhf热解产物以psnbhf:四氢呋喃: psnbhf热解产物(质量比)=1:1:0.1的比例稀释,搅拌均匀,并超声分散均匀,避光密封保存;

[0036]

步骤三:极细的软毛刷将浆料均匀的刷到基底上,并在真空中静置半小时,等待表面均匀铺展;

[0037]

步骤四:将涂好的sic陶瓷基底置于石墨坩埚中,放置到sic沉积炉,气氛为 mts-h2-ar,一边进行psnbhf的裂解,一边化学气相沉积sic,得到sihfbcn涂层,温度1000℃,时间2h。

[0038]

图3是采用上述工艺制备的复相陶瓷涂层的表面形貌。在图3中还可以发现尺寸较小的裂纹已经被cvd sic封填(如图3中的黑色方框所示),这表明cvi过程封填了材料中的小孔,实现了气液固多相耦合致密化。在图3中还可见cvd sic完全包裹了pdc sihfbcn陶瓷的表面,证明本专利中所采用的化学气相沉积工艺具有良好的渗透性。

[0039]

实施例三

[0040]

步骤一:将sic陶瓷基底依次放在丙酮、酒精、蒸馏水中各超声清洗约十分钟,然后在常温下进行干燥;

[0041]

步骤二:将psnbhf、四氢呋喃和psnbhf热解产物以psnbhf:四氢呋喃: psnbhf热解产物(质量比)=1:1:0.15的比例稀释,搅拌均匀,并超声分散均匀,避光密封保存;

[0042]

步骤三:极细的软毛刷将浆料均匀的刷到基底上,并在真空中静置半小时,等待表面均匀铺展;

[0043]

步骤四:将涂好的sic陶瓷基底置于石墨坩埚中,放置到sic沉积炉,气氛为 mts-h2-ar,一边进行psnbhf的裂解,一边化学气相沉积sic,得到sihfbcn涂层,温度1000℃,时间2h。

[0044]

图4是采用上述工艺制备的复相陶瓷涂层的表面形貌,可以发现前驱体体积收缩大大减缓,在热解产物表面可以发现pdc sihfbcn陶瓷粉末,这充分说明pdc sihfbcn陶瓷粉末的引入提升了陶瓷层的致密化程度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让