一种超低膨胀系数锂霞石及其制备方法与流程

2021-01-31 15:01:37|

2021-01-31 15:01:37| 318|

318| 起点商标网

起点商标网

[0001]

本发明涉及一种锂霞石的制备方法,具体涉及一种超低膨胀系数锂霞石及其制备方法。属于技术领域。

背景技术:

[0002]

热胀冷缩是自然界物体的一种基本热学性质,但是热胀冷缩现象对于如今集成电路影响深远,当集成电路基板与芯片材料间的热膨胀系数不匹配时,会产生热应力,进而缩短半导体芯片寿命。为此,通过选择相关低膨胀系数或负膨胀系数的材料来复合电路基板则显得至关重要。材料体积随着所处环境温度升高而减小,即材料的热膨胀系数小于零,此类材料被称为负热膨胀材料,负热膨胀(nte)材料以其具有极低的热膨胀系数以及优异的耐热冲击性,被广泛应用于航空航天、精密光学仪器、电子器件等高端技术领域。

[0003]

β-锂霞石是少数具有较大负膨胀系数的物质,在短波紫外线照射下会发出鲜艳的洋红色荧光,具有一维超离子导电性、对空气湿度的敏感性、极好的热稳定性和抗热震性,因此大量用于制造飞机高精密部件、金属基复合材料、湿度传感器敏感材料、锂离子电池固体电解质等等。

[0004]

锂霞石是一种硅酸铝锂矿物,分子式为lialsio

4

或li

2

o

·

al

2

o

3

·

2sio

2

,多呈圆滑的团块状或星点状嵌布于锂辉石晶体内或晶间空隙及裂缝中。β-锂霞石的一个显著特点是具有各向异性的热膨胀系数。沿c轴负膨胀效应很强为α

c

=-176

×

10-7

/℃,沿a轴是轻微的正膨胀为α

a

=92

×

10-7

/℃,故由微小结晶体堆积而成的材料在宏观总的表现为负的膨胀系数。

[0005]

由于自然界中的β-锂霞石矿藏数量少,产量低,因此工业上用的β-锂霞石大都是人工合成的。常用的β-锂霞石合成方法主要有:高温固相反应法、溶胶-凝胶法、高分子网络凝胶法和玻璃结晶法等。目前,研究比较集中的是溶胶-凝胶法、固态反应法等。

[0006]

其中凝胶-溶胶法在制备前驱体过程中要使用到一种甚至多种有机酸,不可避免的会对环境造成一定的污染,并且对健康有害溶胶凝胶法制备周期很长,且不易控制水解速度,导致大量副产物的产生,不适用于规模化生产。而固态反应法制备β-锂霞石粉体,在前期采用纯物理方法对原料进行粉磨混匀,然后烧结。因为粉磨过程都是在纯密闭的空间内进行,所以整个过程无任何粉尘和有机溶液的产生,是一种简捷绿色环保的制备方法,且制备过程简单,周期短,可以进行批量制备,但是,固态反应法制得的β-锂霞石化学均匀性差,副产物多,反应温度高,能耗大。

技术实现要素:

[0007]

本发明的目的是为克服上述现有技术的不足,提供一种超低膨胀系数锂霞石及其制备方法。

[0008]

为实现上述目的,本发明采用下述技术方案:

[0009]

一种超低膨胀系数锂霞石的制备方法,具体步骤如下:

[0010]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0011]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0012]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种超低膨胀系数锂霞石。

[0013]

优选的,中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0014]

优选的,以重量份计,步骤(1)的具体方法为:

[0015]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0016]

(1-2)然后以10~15份步骤(1)所得聚苯乙烯微球为模板,150~200份无水乙醇作为溶剂,混合均匀,加入6~8份质量浓度25~28%氨水,200~300rpm搅拌15~20分钟,然后加入质量浓度为20~50%的正硅酸乙酯乙醇溶液,控制反应温度在25~35℃搅拌反应20~22小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0017]

进一步优选的,以重量份计,步骤(1-1)的具体方法如下:先将10~30份苯乙烯、1~4份聚乙烯吡咯烷酮溶于去离子水,在300~450rpm下搅拌15~20分钟,升温至70~80℃,得混合溶液;然后加入20~30份质量浓度1~2%过硫酸铵溶液,60~70℃搅拌反应7~8小时,即得所述的聚苯乙烯微球。

[0018]

进一步优选的,步骤(1-2)中,煅烧的工艺条件为:600~700℃煅烧5~6小时。

[0019]

优选的,步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为40~50分钟,聚二烯丙基二甲基氯化铵溶液的浓度为20~25mg/ml。

[0020]

优选的,步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为25~35分钟,过氧化氢酶溶液的浓度为8~12mg/ml。

[0021]

优选的,步骤(2)中,浸渍处理后离心取沉淀。

[0022]

优选的,步骤(3)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积比为1g∶6~8ml,聚乙烯醇溶液的浓度为10~15mg/ml。

[0023]

优选的,步骤(3)中,β-锂霞石的用量为氧化锂摩尔量的2~3%。

[0024]

优选的,步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为10~15分钟。

[0025]

优选的,步骤(3)中,烧结的工艺条件为:500~600℃烧结2~3小时。

[0026]

利用上述制备方法得到的一种超低膨胀系数锂霞石。

[0027]

本发明的有益效果:

[0028]

本发明先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种超低膨胀系数锂霞石。

[0029]

本发明以二氧化硅、氧化铝和氧化锂为原料进行固相合成锂霞石,其中二氧化硅选用中空二氧化硅,与普通的二氧化硅粉末相比,中空二氧化硅具有更低的热膨胀系数,从原料上奠定了降低热膨胀系数的基础。

[0030]

在制备过程中,氧化铝和氧化锂通过聚二烯丙基二甲基氯化铵溶液浸渍处理,使得它们带有正电荷,中空二氧化硅通过过氧化氢酶浸渍处理,使其带有负电荷,如此一来,通过静电吸引,中空二氧化硅、氧化铝、氧化锂更容易混合均匀,保证反应均匀性,减少副产物的产生。而且,中空二氧化硅对热传导具有一定的阻碍作用,使得中空二氧化硅表面积蓄热量,更容易与氧化铝、氧化锂固化反应,大大降低了反应温度,降低耗能(传统固相反应温度在1200℃以上,本发明在500~600℃温度范围内即可)。

[0031]

本发明还加入了β-锂霞石,起到类似晶核的作用,而且,β-锂霞石进行了预处理,与其他物料接触性更好,诱导特定晶相的形成,保证低膨胀系数。

具体实施方式

[0032]

下面结合实施例对本发明进行进一步的阐述,应该说明的是,下述说明仅是为了解释本发明,并不对其内容进行限定。

[0033]

实施例1:

[0034]

一种超低膨胀系数锂霞石的制备方法,具体步骤如下:

[0035]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0036]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0037]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种超低膨胀系数锂霞石。

[0038]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0039]

步骤(1)的具体方法为:

[0040]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0041]

(1-2)然后以10kg步骤(1)所得聚苯乙烯微球为模板,200kg无水乙醇作为溶剂,混合均匀,加入6kg质量浓度28%氨水,200rpm搅拌20分钟,然后加入质量浓度为20%的正硅酸乙酯乙醇溶液,控制反应温度在35℃搅拌反应20小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0042]

步骤(1-1)的具体方法如下:先将30kg苯乙烯、1kg聚乙烯吡咯烷酮溶于去离子水,在450rpm下搅拌15分钟,升温至80℃,得混合溶液;然后加入20kg质量浓度2%过硫酸铵溶液,60℃搅拌反应8小时,即得所述的聚苯乙烯微球。

[0043]

步骤(1-2)中,煅烧的工艺条件为:600℃煅烧6小时。

[0044]

步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为40分钟,聚二烯丙基二甲基氯化铵溶液的浓度为25mg/ml。

[0045]

步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为25分钟,过氧化氢酶溶液的浓度为12mg/ml。

[0046]

步骤(2)中,浸渍处理后离心取沉淀。

[0047]

步骤(3)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积比为1g∶6ml,聚乙烯醇溶液的浓度为10mg/ml。

[0048]

步骤(3)中,β-锂霞石的用量为氧化锂摩尔量的2%。

[0049]

步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为15分钟。

[0050]

步骤(3)中,烧结的工艺条件为:500℃烧结3小时。

[0051]

实施例2:

[0052]

一种超低膨胀系数锂霞石的制备方法,具体步骤如下:

[0053]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0054]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0055]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种超低膨胀系数锂霞石。

[0056]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0057]

步骤(1)的具体方法为:

[0058]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0059]

(1-2)然后以15kg步骤(1)所得聚苯乙烯微球为模板,150kg无水乙醇作为溶剂,混合均匀,加入8kg质量浓度25%氨水,300rpm搅拌15分钟,然后加入质量浓度为50%的正硅酸乙酯乙醇溶液,控制反应温度在25℃搅拌反应22小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0060]

步骤(1-1)的具体方法如下:先将10kg苯乙烯、4kg聚乙烯吡咯烷酮溶于去离子水,在300rpm下搅拌20分钟,升温至70℃,得混合溶液;然后加入30kg质量浓度1%过硫酸铵溶液,70℃搅拌反应7小时,即得所述的聚苯乙烯微球。

[0061]

步骤(1-2)中,煅烧的工艺条件为:700℃煅烧5小时。

[0062]

步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为50分钟,聚二烯丙基二甲基氯化铵溶液的浓度为20mg/ml。

[0063]

步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为35分钟,过氧化氢酶溶液的浓度为8mg/ml。

[0064]

步骤(2)中,浸渍处理后离心取沉淀。

[0065]

步骤(3)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积比为1g∶8ml,聚乙烯醇溶液的浓度为15mg/ml。

[0066]

步骤(3)中,β-锂霞石的用量为氧化锂摩尔量的3%。

[0067]

步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为10分钟。

[0068]

步骤(3)中,烧结的工艺条件为:600℃烧结2小时。

[0069]

实施例3:

[0070]

一种超低膨胀系数锂霞石的制备方法,具体步骤如下:

[0071]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0072]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0073]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种超低膨胀系数锂霞石。

[0074]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0075]

步骤(1)的具体方法为:

[0076]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0077]

(1-2)然后以12kg步骤(1)所得聚苯乙烯微球为模板,180kg无水乙醇作为溶剂,混合均匀,加入7kg质量浓度26%氨水,300rpm搅拌18分钟,然后加入质量浓度为40%的正硅酸乙酯乙醇溶液,控制反应温度在30℃搅拌反应21小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0078]

步骤(1-1)的具体方法如下:先将20kg苯乙烯、3kg聚乙烯吡咯烷酮溶于去离子水,在400rpm下搅拌18分钟,升温至75℃,得混合溶液;然后加入25kg质量浓度1.5%过硫酸铵溶液,65℃搅拌反应7.5小时,即得所述的聚苯乙烯微球。

[0079]

步骤(1-2)中,煅烧的工艺条件为:650℃煅烧5.5小时。

[0080]

步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为45分钟,聚二烯丙基二甲基氯化铵溶液的浓度为22mg/ml。

[0081]

步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为30分钟,过氧化氢酶溶液的浓度为10mg/ml。

[0082]

步骤(2)中,浸渍处理后离心取沉淀。

[0083]

步骤(3)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积比为1g∶7ml,聚乙烯醇溶液的浓度为12mg/ml。

[0084]

步骤(3)中,β-锂霞石的用量为氧化锂摩尔量的2.5%。

[0085]

步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为12分钟。

[0086]

步骤(3)中,烧结的工艺条件为:550℃烧结2.5小时。

[0087]

对比例1

[0088]

一种锂霞石的制备方法,具体步骤如下:

[0089]

(1)先将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的二氧化硅;

[0090]

(2)再将带正电荷的氧化铝和氧化锂、带负电荷的二氧化硅与预处理的β-锂霞石均匀混合,烧结,即得所述的一种锂霞石。

[0091]

二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0092]

步骤(1)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为40分钟,聚二烯丙基二甲基氯化铵溶液的浓度为25mg/ml。

[0093]

步骤(1)中,二氧化硅在过氧化氢酶溶液中的浸渍时间为25分钟,过氧化氢酶溶液的浓度为12mg/ml。

[0094]

步骤(1)中,浸渍处理后离心取沉淀。

[0095]

步骤(2)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积

比为1g∶6ml,聚乙烯醇溶液的浓度为10mg/ml。

[0096]

步骤(2)中,β-锂霞石的用量为氧化锂摩尔量的2%。

[0097]

步骤(2)中,采用研磨法实现物料的均匀混合,研磨时间为15分钟。

[0098]

步骤(2)中,烧结的工艺条件为:500℃烧结3小时。

[0099]

对比例2

[0100]

一种锂霞石的制备方法,具体步骤如下:

[0101]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0102]

(2)然后将氧化铝、氧化锂、中空二氧化硅与预处理的β-锂霞石混合,烧结,即得所述的一种锂霞石。

[0103]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0104]

步骤(1)的具体方法为:

[0105]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0106]

(1-2)然后以10kg步骤(1)所得聚苯乙烯微球为模板,200kg无水乙醇作为溶剂,混合均匀,加入6kg质量浓度28%氨水,200rpm搅拌20分钟,然后加入质量浓度为20%的正硅酸乙酯乙醇溶液,控制反应温度在35℃搅拌反应20小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0107]

步骤(1-1)的具体方法如下:先将30kg苯乙烯、1kg聚乙烯吡咯烷酮溶于去离子水,在450rpm下搅拌15分钟,升温至80℃,得混合溶液;然后加入20kg质量浓度2%过硫酸铵溶液,60℃搅拌反应8小时,即得所述的聚苯乙烯微球。

[0108]

步骤(1-2)中,煅烧的工艺条件为:600℃煅烧6小时。

[0109]

步骤(2)中,β-锂霞石的预处理方法为:先将β-锂霞石纳米粉体加入到聚乙烯醇溶液中搅拌,之后过滤、清洗干燥即可,其中,β-锂霞石纳米粉体与聚乙烯醇溶液的质量体积比为1g∶6ml,聚乙烯醇溶液的浓度为10mg/ml。

[0110]

步骤(2)中,β-锂霞石的用量为氧化锂摩尔量的2%。

[0111]

步骤(2)中,采用研磨法实现物料的混合,研磨时间为15分钟。

[0112]

步骤(2)中,烧结的工艺条件为:500℃烧结3小时。

[0113]

对比例3

[0114]

一种锂霞石的制备方法,具体步骤如下:

[0115]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0116]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0117]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅与β-锂霞石均匀混合,烧结,即得所述的一种锂霞石。

[0118]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0119]

步骤(1)的具体方法为:

[0120]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0121]

(1-2)然后以10kg步骤(1)所得聚苯乙烯微球为模板,200kg无水乙醇作为溶剂,混合均匀,加入6kg质量浓度28%氨水,200rpm搅拌20分钟,然后加入质量浓度为20%的正硅

酸乙酯乙醇溶液,控制反应温度在35℃搅拌反应20小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0122]

步骤(1-1)的具体方法如下:先将30kg苯乙烯、1kg聚乙烯吡咯烷酮溶于去离子水,在450rpm下搅拌15分钟,升温至80℃,得混合溶液;然后加入20kg质量浓度2%过硫酸铵溶液,60℃搅拌反应8小时,即得所述的聚苯乙烯微球。

[0123]

步骤(1-2)中,煅烧的工艺条件为:600℃煅烧6小时。

[0124]

步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为40分钟,聚二烯丙基二甲基氯化铵溶液的浓度为25mg/ml。

[0125]

步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为25分钟,过氧化氢酶溶液的浓度为12mg/ml。

[0126]

步骤(2)中,浸渍处理后离心取沉淀。

[0127]

步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为15分钟。

[0128]

步骤(3)中,烧结的工艺条件为:500℃烧结3小时。

[0129]

对比例4

[0130]

一种锂霞石的制备方法,具体步骤如下:

[0131]

(1)先以聚苯乙烯为模板,正硅酸乙酯水解反应得到中空二氧化硅;

[0132]

(2)然后将氧化铝和氧化锂置于聚二烯丙基二甲基氯化铵溶液中浸渍处理,得到带正电荷的氧化铝和氧化锂,将中空二氧化硅置于过氧化氢酶溶液中浸渍处理,得到带负电荷的中空二氧化硅;

[0133]

(3)再将带正电荷的氧化铝和氧化锂、带负电荷的中空二氧化硅均匀混合,烧结,即得所述的一种锂霞石。

[0134]

中空二氧化硅、氧化铝、氧化锂的摩尔比为1∶1∶1。

[0135]

步骤(1)的具体方法为:

[0136]

(1-1)先以苯乙烯为原料,聚合反应制得聚苯乙烯微球;

[0137]

(1-2)然后以10kg步骤(1)所得聚苯乙烯微球为模板,200kg无水乙醇作为溶剂,混合均匀,加入6kg质量浓度28%氨水,200rpm搅拌20分钟,然后加入质量浓度为20%的正硅酸乙酯乙醇溶液,控制反应温度在35℃搅拌反应20小时,离心,洗涤,干燥,煅烧,即得所述的中空二氧化硅。

[0138]

步骤(1-1)的具体方法如下:先将30kg苯乙烯、1kg聚乙烯吡咯烷酮溶于去离子水,在450rpm下搅拌15分钟,升温至80℃,得混合溶液;然后加入20kg质量浓度2%过硫酸铵溶液,60℃搅拌反应8小时,即得所述的聚苯乙烯微球。

[0139]

步骤(1-2)中,煅烧的工艺条件为:600℃煅烧6小时。

[0140]

步骤(2)中,氧化铝和氧化锂在聚二烯丙基二甲基氯化铵溶液中的浸渍时间为40分钟,聚二烯丙基二甲基氯化铵溶液的浓度为25mg/ml。

[0141]

步骤(2)中,中空二氧化硅在过氧化氢酶溶液中的浸渍时间为25分钟,过氧化氢酶溶液的浓度为12mg/ml。

[0142]

步骤(2)中,浸渍处理后离心取沉淀。

[0143]

步骤(3)中,采用研磨法实现物料的均匀混合,研磨时间为15分钟。

[0144]

步骤(3)中,烧结的工艺条件为:500℃烧结3小时。

[0145]

试验例

[0146]

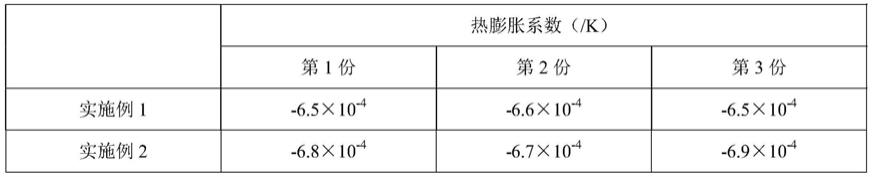

参考gb/t34183-2017测试实施例1~3或对比例1~4所得锂霞石的热膨胀系数(25-1000℃),每个锂霞石产品沿竖直方向切,随机切成3份,分别测试,结果见表1。

[0147]

表1.热膨胀系数考察

[0148][0149][0150]

由表1可知,实施例1~3所得产物的热膨胀率超低,均匀性好。

[0151]

对比例1略去步骤(1),以二氧化硅粉末替换中空二氧化硅,对比例2在步骤(2)中,将氧化铝、氧化锂和中空二氧化硅采用直接混合,对比例3在步骤(3)中加入的β-锂霞石未经预处理,对比例4在步骤(3)中略去预处理的β-锂霞石,所得产物的热膨胀率明显升高,说明中空原料有助于热膨胀率的降低,物料直接混合导致反应条件要求高,在本发明的烧结温度下产物中的锂霞石含量低,进而导致热膨胀率升高,加入预处理的β-锂霞石有助于产品特定晶相形成。对比例2和对比例3的均匀性明显变差。

[0152]

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让