一种电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块及方法与流程

2021-01-31 15:01:57|

2021-01-31 15:01:57| 436|

436| 起点商标网

起点商标网

[0001]

本发明涉及资源综合利用技术领域,尤其是一种电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块及方法。

背景技术:

[0002]

电解锰渣是电解金属锰过程中,锰矿石经酸解、中和、除杂、压滤产生的酸性废渣,主要成分为sio

2

和caso

4

·

2h

2

o,具有含水率高、黏度大和活性低等特点。随着锰矿资源的日益枯竭,锰矿品位急剧降低,生产1t金属锰将会产生8~12t电解锰渣。截止2018年,全球电解锰渣总量约为1.5亿t,且约以1000万t/年的速度增加。在电解金属锰过程中,添加了硫酸、氨水、seo

2

和k

2

cr

2

o

7

等化学药剂,且锰矿中含有co、pb、zn等伴生元素随着浸出,使得电解锰渣中含有大量的nh

4+-n、mn

2+

、cu

2+

、zn

2+

、cr

6+

、cd

2+

、se

4+

、pb

2+

和ni

2+

等污染物,且这些污染物在减量化、无害化、资源化等处置过程中,极易发生迁移,破坏周围生态环境。

[0003]

电解锰渣的处理方式已经由传统的堆存方式转向了资源化、无害化、减量化利用处理,例如:

①

将高品位锰矿与低品位锰矿混合富集,高效浸出处理,以达到降低锰渣量的目的,但该法无法对电解锰渣进行无害化、资源化利用;

②

采用碱性物质、化学药剂、微生物、电场强化和电动力修复等方法实现电解锰渣中mn

2+

固化和nh

4+-n的脱除,但该法实现了无害化处理,却无法实现资源化利用,且处理过程中采用的化学药剂等成本较高;

③

将电解锰渣作为原料回收有价物质、制备肥料;在回收有价物质过程中,需要消耗大量的水,且浸取周期较长,残渣依然较多,故而需要对回收过程产生的大量废水和废渣进行二次处理;用于制备肥料容易导致重金属含量较高,重金属离子存在会破坏植物根系,植物会富集肥料中的重金属,导致无法产业化生产。

[0004]

因此,电解锰渣建材资源化利用得到了快速发展,例如:何德军、王建义等在《电解锰渣建材资源化研究现状与展望》,化工进展,首发日期2020-07-06中所介绍,包括水泥、混凝土、墙体材料、玻璃陶瓷、陶粒、路基和水泥熟料等产品。墙体材料包括黏土烧结砖、蒸压加气混凝土砌块等产品,且利用电解锰渣可制备免烧砖、烧结砖、蒸压砖和蒸压加气混凝土砌块,例如:

①

郭盼盼等.免烧锰渣砖的配合比设计、制备与性能研究[j].硅酸盐通报,2013,32(5):786-793.研究表明以电解锰渣60%、石灰10%、粉煤灰20%和水泥10%为胶凝材料,可以制备28天抗压强度为7.76mpa的免烧砖。

②

杨洪友等.某电解锰渣免烧砖的抗压抗折性能研究[j].非金属矿,2019,42(3):13-15.利用经预处理的电解锰渣和硅矿制备了免烧砖,电解锰渣掺量为80%时,抗压强度达到11.25mpa,相关性能满足jc422—1991和jc239—1991的规定。

③

蒋小花等.用电解锰渣制备免烧砖的试验研究[j].非金属矿,2010,33(1):14-17.发现以电解锰渣、粉煤灰、石灰和水泥为胶凝材料,电解锰渣掺量为50%时,掺入一定的骨料,免烧砖的28天抗压强度可达10mpa以上。

④

王勇.利用电解锰渣制取蒸压砖的研究[j].混凝土,2010(10):125-128.利用60%的电解锰渣制备了抗压强度达到26.6mpa的蒸压砖,产品浸出毒性和放射性满足相关标准要求。

⑤

余举学等.电解锰渣制备

新型墙体材料的研究[j].新型建筑材料,2012,39(8):87-89.利用35%~60%的电解锰渣制备了加气混凝土,发现将其浇筑至空心砌块中,传热系数可降低40%,且产品环保。

⑥

潘荣伟等.利用锰渣及再生集料制备蒸压制品试验研究[j].新型建筑材料,2018,45(11):108-111.利用59%的电解锰渣和15%的再生集料制备了强度等级达到mu15级的蒸压制品,浸出毒性检测和放射性均满足相关标准要求。

[0005]

可见,在以上研究中,将电解锰渣应用于建材产品制备时,其着重在于研究电解锰渣掺量对建材产品的抗压抗折强度、传热系数以及毒性和放射性等指标影响研究。而对于电解锰渣是否经过预处理,采用何种预处理方法处理之后,其将会对建材产品产生何种影响的研究较为缺乏。为此,现有技术中出现了对电解锰渣进行预处理应用于建材产品制备的相关研究,例如:

①

专利申请号为201810378187.7的含电解锰渣的混凝土及其制备方法、混凝土路面,将电解锰渣于800-1000℃煅烧后粉碎、与水泥、硅灰、粉煤灰、分散剂、减水剂、水级配,测试了7d抗压强度、28d抗冻等级,得到抗压强度达到了29.9-31.7mpa之间,28d抗冻等级达到了f150。

②

专利号为200910091888.3的电解锰渣蒸压砖的制备方法,在电解锰渣中掺和一定比例的石灰,加水搅拌混合均匀,露天反应3-5天,完成电解锰渣预处理,再添加河沙或者粉煤灰、碎石、石灰、加水搅拌,得到混合料,碾压,消化,成型,蒸压养护所得,使得强度等级达到20mpa。

③

专利申请号为201811354272.6的电解锰渣的预处理及制成混凝土用复合掺合料相结合的无害化及资源化利用技术,采用高碱性物料(高活性石灰)在密闭环境下与电解锰渣混合、陈化、烘干和第一气体处理,再将其用于混凝土配制,使得锰固定率达到了99.9%以上,氨气减少率达到了99.9%,其并未研究将该处理之后的电解锰渣用于制备混凝土等建材产品之后,能够带来何种技术效果。

④

专利申请号为201710567928.1的一种电解锰渣砖及其制备工艺,将电解锰渣磁选处理,使得电解锰渣更加稳定,将其作原料制备成电解锰渣砖后,其抗压强度达到了28.5-33.2mpa,抗折强度达到了5.12-5.97mpa。

⑤

专利申请号为201910708024.5的电解锰渣轻骨料空心砌块及其制备方法,采用电解锰渣、矿渣、砂石、水泥配制而成,将电解锰渣磁选,且磁选后电解锰渣粒度为5-10mm,得到抗压强度在26.2-31.1mpa。

[0006]

综上可见,现有技术中,将电解锰渣应用于建材产品制备的研究较多,且针对电解锰渣掺入量、电解锰渣预处理等给建材产品抗折抗压强度、毒性、放射性指标作出了充分的研究;但是,由于电解锰渣本身具有特殊性,导致在建材产品生产过程中,极易造成二次污染,且对电解锰渣预处理方式不恰当和制备建材产品的工艺以及原料配比不合理等技术手段,极易影响电解锰渣用于建材产品制备时的产品品质。

[0007]

基于此,本研究者结合现有技术中对电解锰渣应用于建材产品制备的大量研究和本研究者长期以来对电解锰渣性能测试研究经验,针对电解锰渣预处理、电解锰渣配制和建材产品制备工艺进行研究,实现了合适的电解锰渣处理工艺对应合适的建材产品制备工艺,促进了建材产品品质改善,为电解锰渣用于制备蒸压加气混凝土砌块提供了一种新方法。

技术实现要素:

[0008]

为了解决现有技术中存在的上述技术问题,本发明提供一种电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块及方法。

[0009]

具体是通过以下技术方案得以实现的:

[0010]

本发明创造目的之一在于提供一种电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块,原料成分以重量份计为粉煤灰39.5-40.5份、改性电解锰渣29.5-30.35份、石灰19-21份、水泥8-10份;其中,改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:8-15混合置于搅拌机中,搅拌破碎、打散、陈化30-40h,再在100-105℃烘干处理0.5-1h,所得。

[0011]

优选,所述的原料成分以重量份计为粉煤灰40份、改性电解锰渣30份、石灰20份、水泥10份。

[0012]

优选,所述的改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。

[0013]

优选,所述的石灰,其消解温度为95℃,消解时间为5-10min。

[0014]

优选,所述的原料成分还包括占原料总质量0.4%的铝粉。

[0015]

优选,所述的水泥是普通硅酸盐水泥,且所述的水泥灼烧生料为生产水泥过程中,经800℃高温预热后的生料粉。

[0016]

本发明创造的目的之二在于提供上述电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0017]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0018]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到39-41℃时,浇注,置于密封静养室内静养处理2-3h,切割成型,得到初坯;

[0019]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.1-1.2mpa,且饱和蒸汽温度为190-195℃,恒压8h后,自然减压至常压,干燥,即可。

[0020]

优选,所述的步骤(2),在浇注前,还包括在温度达到39-41℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理10-18min。

[0021]

本发明创造的目的之三在于提供一种蒸压加气混凝土砌块用电解锰渣改性方法,将电解锰渣与水泥灼烧生料按照质量比为100:8-15混合置于搅拌机中,搅拌破碎、打散、陈化30-40h,再在100-105℃烘干处理0.5-1h,所得。

[0022]

本发明创造的目的之四在于提供上述改性方法所得的改性电解锰渣在制备混凝土制品中的应用。

[0023]

与现有技术相比,本发明创造的技术效果体现在:

[0024]

①

电解锰渣经与水泥灼烧生料拌合搅拌打撒,陈化36h后,再烘干处理,将有助于降低电解锰渣二价锰离子和氨氮浸出率,有效避免在蒸压加气混凝土砌块原料混合过程中,随着水的添加渗透到土地、河流、湖泊等所造成的二次污染。

[0025]

②

改性电解锰渣与粉煤灰、石灰、水泥经过合理的配比混合制备成混合料浆,将混合料浆浇注成型后,蒸压制备混凝土砌块,其抗压强度较优,能够达到32mpa以上,且堆积密度维持在1700kg/m

3

以下,使得以电解锰渣为原料制备的蒸压加气混凝土砌块的强度高,质量轻,便于混凝土砌块施工应用。

[0026]

③

经在原料浇注前,控制混合料浆的温度,加入占原料总质量0.4%的铝粉,不仅有助于降低铝粉消耗量,而且能够在保证抗压强度和抗折强度的基础上,大幅度降低混凝

土砌块的堆积密度,使得堆积密度降低到1000kg/m

3

以下,极大程度的减轻了混凝土砌块的重量,便于高层建筑施工运输,减轻墙体承重。

[0027]

④

本发明创造采用水泥灼烧生料改性电解锰渣,相比传统采用石灰、磁化等技术改性电解锰渣后,将其应用于与粉煤灰、特定消解温度、消解时间的石灰以及水泥混合配制成混合料浆,制备蒸压加气混凝土砌块,其抗折抗压强度均较优。

[0028]

⑤

本发明创造生产工艺简单,容易操作,原料易得,生产成本低。

具体实施方式

[0029]

下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

[0030]

一、实验室研究:

[0031]

电解锰渣取自贵州某锰业有限公司,其主要化学成分含量为sio

2

20.64%、fe

2

o

3

10.34%、al

2

o

3

9.50%、cao9.86%、mgo3.74%、so

3

19.18%、loss18.51%。粉煤灰选自贵州遵义某电厂,其主要化学成分含量为sio

2

45.48%、so

3

0.73%、loss10.12%。灼烧生料选自贵州遵义某水泥灼烧生料,其主要化学成分含量为sio

2

9.53%、fe

2

o

3

3.07%、al

2

o

3

3.81%、cao61.95%、mgo1.76%、so

3

5.20%、loss5.38%,且在以下研究过程中,未做明确说明的,对于灼烧生料是常温环境下的灼烧生料。

[0032]

试验1:电解锰渣改性方法研究

[0033]

1.1样品制备

[0034]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0035]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0036]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到39℃时,浇注,置于密封静养室内静养处理3h,切割成型,得到初坯;

[0037]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.1mpa,且饱和蒸汽温度为190℃,恒压8h后,自然减压至常压,干燥,即可。

[0038]

以下实施例将按照上述制备方法进行砌块制备:

[0039]

实施例1

[0040]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:8混合置于搅拌机中,搅拌破碎、打散、陈化30h,再在100℃烘干处理0.5h,所得。

[0041]

实施例2

[0042]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:15混合置于搅拌机中,搅拌破碎、打散、陈化40h,再在105℃烘干处理1h,所得。

[0043]

实施例3

[0044]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:10混合置于搅拌机中,搅拌破碎、打散、陈化35h,再在103℃烘干处理45min,所得。

[0045]

实施例4

[0046]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:10混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。

[0047]

实施例5

[0048]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:5混合置于搅拌机中,搅拌破碎、打散、陈化40h,再在105℃烘干处理0.5h,所得。

[0049]

实施例6

[0050]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:20混合置于搅拌机中,搅拌破碎、打散、陈化30h,再在100℃烘干处理0.5h,所得。

[0051]

实施例7

[0052]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣与生石灰按照质量比为100:10混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。

[0053]

实施例8

[0054]

粉煤灰39.5kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg;其中,石灰,其消解温度为95℃,消解时间为5min;水泥选自强度等级为42.5mpa的普通硅酸盐;改性电解锰渣是将电解锰渣按照现有技术磁化处理。

[0055]

实施例9

[0056]

在实施例1的基础上,电解锰渣未经任何处理,直接破碎、烘干待用。

[0057]

1.2指标测试

[0058]

在砌块制备过程中,观察在静养室静养3h后切割的成型情况以及切割断面情况。

[0059]

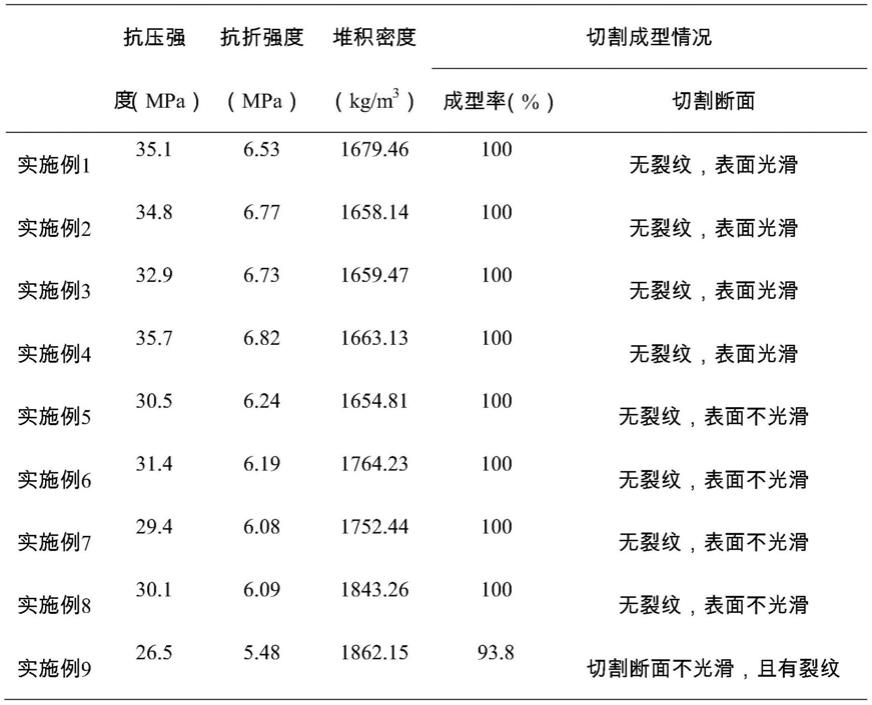

对每个实施例制备得到的砌块样品进行抗压强度、抗折强度和堆积密度检测,每组随机检测7块砌块,取平均值,且将统计结果记录如下表1所示:

[0060]

表1

[0061][0062]

由表1数据显示可见,经过改性处理之后的电解锰渣与粉煤灰、石灰、水泥按照合适的配比混合成料浆后,浇注成混凝土砌块,其相比未经改性处理的电解锰渣来说,其抗压强度大幅度提高,且抗折强度较高,堆积密度较低,有助于降低砌块重量,同时切割成型效果较优。

[0063]

试验2:原料配比试验研究

[0064]

2.1样品制备

[0065]

下述样品制备是以实施例4作为基础,利用实施例4制备得到的改性电解锰渣制备蒸压加气混凝土砌块。

[0066]

实施例10

[0067]

粉煤灰40.5kg、改性电解锰渣30.35kg、石灰21kg、水泥10kg。

[0068]

实施例11

[0069]

粉煤灰39.5kg、改性电解锰渣30.35kg、石灰20kg、水泥9kg。

[0070]

实施例12

[0071]

粉煤灰40kg、改性电解锰渣29.5kg、石灰19kg、水泥8kg。

[0072]

实施例13

[0073]

粉煤灰40.5kg、改性电解锰渣29.5kg、石灰21kg、水泥10kg。

[0074]

实施例14

[0075]

粉煤灰40kg、改性电解锰渣30kg、石灰20kg、水泥10kg。

[0076]

实施例15

[0077]

粉煤灰39kg、改性电解锰渣30.5kg、石灰21kg、水泥9kg。

[0078]

实施例16

[0079]

粉煤灰41kg、改性电解锰渣29kg、石灰20kg、水泥9kg。

[0080]

实施例17

[0081]

粉煤灰38kg、改性电解锰渣30kg、石灰20kg、水泥9kg。

[0082]

实施例18

[0083]

粉煤灰42kg、改性电解锰渣30kg、石灰20kg、水泥10kg。

[0084]

2.2指标测试

[0085]

在砌块制备过程中,观察在静养室静养3h后切割的成型情况以及切割断面情况。

[0086]

对每个实施例制备得到的砌块样品进行抗压强度、抗折强度和堆积密度检测,每组随机检测7块砌块,取平均值,且将统计结果记录如下表2所示:

[0087]

表2

[0088][0089]

由表2数据显示可见,改性电解锰渣与粉煤灰、石灰、水泥混合的配比不相同,将会对浇注成型的混凝土砌块的抗压强度、抗折强度、堆积密度带来不同的影响,且合理的配合比将有助于提高混凝土砌块的抗压强度和抗折强度,降低堆积密度;同时,对于各原料的配比对砌块成型率影响不大,切割成型效果均较优。

[0090]

试验3:铝粉加入、发气时间试验研究

[0091]

3.1样品制备

[0092]

下述样品制备是以实施例14作为基础,利用实施例14制备得到的改性电解锰渣制备蒸压加气混凝土砌块。

[0093]

实施例19:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理10min,再进行浇注。

[0094]

实施例20:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理18min,再进行浇注。

[0095]

实施例21:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理15min,再进行浇注。

[0096]

实施例22:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理20min,再进行浇注。

[0097]

实施例23:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理8min,再进行浇注。

[0098]

实施例24:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理22min,再进行浇注。

[0099]

实施例25:铝粉0.4kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理3min,再进行浇注。

[0100]

实施例26:铝粉0.3kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理15min,再进行浇注。

[0101]

实施例27:铝粉0.2kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理15min,再进行浇注。

[0102]

实施例28:铝粉0.1kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理10min,再进行浇注。

[0103]

实施例29:铝粉0.5kg,在浇注前,待混合料浆温度达到39℃时,向混合料浆中加入铝粉,搅拌混合均匀后,恒温处理15min,再进行浇注。

[0104]

3.2指标测试

[0105]

对每个实施例制备得到的砌块样品进行抗压强度、抗折强度和堆积密度检测,每组随机检测7块砌块,取平均值,且将统计结果记录如下表3所示:

[0106]

表3

[0107][0108]

由表3数据显示可见:

①

铝粉加入后恒温处理时间合理,将有助于降低堆积密度,降低混凝土砌块重量,且所得混凝土砌块的抗压强度和抗折强度变化不大,使得在混凝土砌块内形成大量的气孔的基础上,实现了对气孔壁之间的强度增效;

②

铝粉加入量控制在0.4%,恒温处理15min更优,对于铝粉加入量更高,其抗折抗压强度、堆积密度变化不大,反而导致铝粉添加量增加,成本较高;

③

随着铝粉添加量降低,恒温处理时间一致时,其抗压、抗折强度变化不明显,但堆积密度较高,达到了1100kg/m

3

以上,出现该现象的原因也许是铝粉量不足,发气不透彻,导致混凝土砌块形成的气孔率较低,造成重量较高。

[0109]

试验4:石灰消解时间试验研究

[0110]

4.1样品制备

[0111]

下述样品制备是以实施例14作为基础,利用实施例14制备得到的改性电解锰渣制备蒸压加气混凝土砌块。

[0112]

实施例30:石灰消解温度为95℃,石灰消解时间为10min。

[0113]

实施例31:石灰消解温度为95℃,石灰消解时间为8min。

[0114]

实施例32:石灰消解温度为95℃,石灰消解时间为3min。

[0115]

实施例33:石灰消解温度为95℃,石灰消解时间为15min。

[0116]

实施例34:石灰消解温度为95℃,石灰消解时间为12min。

[0117]

4.2指标检测

[0118]

对每个实施例制备得到的砌块样品进行抗压强度、抗折强度和堆积密度检测,每组随机检测7块砌块,取平均值,且将统计结果记录如下表4所示:

[0119]

表4

[0120][0121]

由表4数据显示可见:石灰在95℃下,其消解时间不同,将会对混凝土砌块的抗压强度、抗折强度以及堆积密度带来不同的影响,但是对混凝土砌块上述指标影响不大。

[0122]

更进一步的,在实施例21的基础上,本研究者将石灰消解时间控制为8min,并按照实施例21制备工艺制备成混凝土砌块进行抗压强度、抗折强度以及堆积密度检测,检测数量为7块,取平均值,其检测结果为:抗压强度46.8mpa,抗折强度7.26mpa,堆积密度723.85kg/m

3

。

[0123]

试验5:工艺参数试验研究

[0124]

5.1样品制备

[0125]

下述样品制备是以实施例31作为基础,利用实施例31制备得到的改性电解锰渣制备蒸压加气混凝土砌块。

[0126]

实施例35

[0127]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0128]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0129]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到41℃时,加入铝粉0.4kg,搅拌均匀,保温处理15min,浇注,置于密封静养室内静养处理2h,切割成型,得到初坯;

[0130]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.2mpa,且饱和蒸汽温度为195℃,恒压8h后,自然减压至常压,干燥,即可。

[0131]

实施例36

[0132]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0133]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0134]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到40℃时,加入铝粉0.4kg,搅拌均匀,保温处理15min,浇注,置于密封静养室内静养处理2.5h,切割成型,得到初坯;

[0135]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.1mpa,且饱和蒸汽温度为193℃,恒压8h后,自然减压至常压,干燥,即可。

[0136]

实施例37

[0137]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0138]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0139]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到40℃时,加入铝粉0.4kg,搅拌均匀,保温处理15min,浇注,置于密封静养室内静养处理3h,切割成型,得到初坯;

[0140]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.2mpa,且饱和蒸汽温度为195℃,恒压8h后,自然减压至常压,干燥,即可。

[0141]

实施例38

[0142]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0143]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0144]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到41℃时,浇注,置于密封静养室内静养处理2h,切割成型,得到初坯;

[0145]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.2mpa,且饱和蒸汽温度为195℃,恒压8h后,自然减压至常压,干燥,即可。

[0146]

实施例39

[0147]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0148]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0149]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到40℃时,浇注,置于密封静养室内静养处理2.5h,切割成型,得到初坯;

[0150]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.1mpa,且饱和蒸汽温度为193℃,恒压8h后,自然减压至常压,干燥,即可。

[0151]

实施例40

[0152]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块方法,包括以下步骤:

[0153]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0154]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到40℃时,浇注,置于密

封静养室内静养处理3h,切割成型,得到初坯;

[0155]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.2mpa,且饱和蒸汽温度为195℃,恒压8h后,自然减压至常压,干燥,即可。

[0156]

5.2指标检测

[0157]

对每个实施例制备得到的砌块样品进行抗压强度、抗折强度和堆积密度检测,每组随机检测7块砌块,取平均值,且将统计结果记录如下表5所示:

[0158]

表5

[0159][0160]

由表5的数据显示可见,制备工艺参数变化,对混凝土砌块的抗压强度、抗折强度以及堆积密度影响不明显,其中工艺参数变化和步骤的变化,在一定程度将会对混凝土砌块的抗折强度有所促进作用,有助于增强抗折强度,出现该原因也许在对应的工艺参数下,铝粉发气处理时,改性电解锰渣与粉煤灰等原料中的有效成分发生了胶凝增强作用,但具体是何种原理产生的,在此无法进行详细阐述,故而仅提供了实验室试验过程中所检测得到的数据。

[0161]

试验6:电解锰渣改性试验研究

[0162]

6.1样品制备

[0163]

样品1:改性电解锰渣是将电解锰渣与生石灰按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。

[0164]

样品2:改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化35h,再在103℃烘干处理45min,所得。

[0165]

样品3:改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。

[0166]

样品4:改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:2混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理45min,所得。所述的水泥灼烧生料为生产水泥过程中,经800℃高温预热后的生料粉。

[0167]

样品5:改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化40h,再在105℃烘干处理45min,所得。

[0168]

样品6:改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为10:1混合置于搅拌机中,搅拌破碎、打散、陈化24h,再在105℃烘干处理45min,所得。

[0169]

将上述制备得到的样品1-6制备的改性电解锰渣与水混合,常温浸泡、过滤,得滤液,待用。

[0170]

6.2指标检测

[0171]

将滤液用于检测ph、mn

2+

浓度、nh

4+-n浓度,结果如下表6所示:

[0172]

表6

[0173][0174]

备注:上述浓度检测采用吸光光度与标准曲线计算出来,其中,x:吸

[0175]

光度,锰空白:0.001,氨氮空白:0.030,锰标准曲

[0176]

线:y=0.0293x+0.0052,氨氮标准曲线:y=0.171x+0.0.0261,nd表示

[0177]

未检出。

[0178]

由表6的数据显示可见,本发明创造的电解锰渣改性方法将有助于降低氨氮和mn

2+

水浸出率,避免在混凝土砌块配制过程中,加入水时,导致锰离子进入到水中,从混凝土砌块原料配制的土地上渗透,导致地下水、环境污染及氨气排出等缺陷,有助于避免电解锰渣在应用过程中造成二次污染,改善工作环境,具有显著的经济效益。

[0179]

二、中试产品生产研究:

[0180]

实施例41

[0181]

电解锰渣和灼烧生料协同制备蒸压加气混凝土砌块,原料成分以重量份计为粉煤灰40kg、改性电解锰渣30kg、石灰20kg、水泥10kg;其中,改性电解锰渣是将电解锰渣与水泥灼烧生料按照质量比为100:10混合置于搅拌机中,搅拌破碎、打散、陈化36h,再在105℃烘干处理0.5h,所得。所述的石灰,其消解温度为95℃,消解时间为8min。水泥选自强度等级为42.5的普通硅酸盐水泥。

[0182]

制备方法,包括以下步骤:

[0183]

(1)向搅拌机中加水,开启搅拌机,再将改性电解锰渣、粉煤灰、水泥、石灰按照干重质量比称取,且按顺序投入搅拌机中,搅拌均匀,加水,控制水料比为0.64,得到混合料浆;

[0184]

(2)持续搅拌混合料浆,并测量混合料浆的温度,待温度达到40℃时,浇注,置于密封静养室内静养处理3h,切割成型,得到初坯;

[0185]

(3)将初坯送入蒸压釜内,控制蒸压釜内压力在2h升到1.15mpa,且饱和蒸汽温度为194℃,恒压8h后,自然减压至常压,干燥,即可。

[0186]

实施例42

[0187]

在实施例41基础上,在制备方法中,在温度达到40℃时,向混合料浆中加入0.4kg铝粉,搅拌均匀,恒温处理17min,浇注。

[0188]

实施例43

[0189]

在实施例41基础上,采用的水泥为强度等级为42.5mpa的普通硅酸盐水泥,且所述的水泥灼烧生料为生产水泥过程中,经800℃高温预热后的生料粉。

[0190]

产品检测:

[0191]

1、放射性检测

[0192]

对实施例41制备的蒸压加气混凝土砌块、采用的电解锰渣、粉煤灰的放射性进行检验,其结果如下表7所示:

[0193]

表7

[0194][0195]

备注:i

ra

=c

ra

/200;i

r

=c

ra

/370+c

th

/260+c

k

/4200

[0196]

cra、cth、ck为放射性比活度

[0197]

由表7数据显示可以看出,本发明创造所得的蒸压加气混凝土砌块相对原料来说,其放射性强度大幅度降低,且该原料复合制备而成产品的放射性均符合要求。

[0198]

2、产品抗压强度、抗冻性检测

[0199]

随机抽取实施例41-43制备的蒸压加气混凝土砌块各50块,共计150块,按照国家标准jgt407-2013《自保温混凝土复合砌块》、gb/t8239-2014《普通混凝土小型空心砌块》的检测方法,对实施例41-43中试生产制备的蒸压加气混凝土砌块的抗压强度、冻后抗压强度平均值进行检测,其结果如下表8所示:

[0200]

表9

[0201][0202][0203]

由表8数据显示可见,本发明创造制作的蒸压加气混凝土砌块的抗冻性能优异,冻后损失率较低,且水泥灼烧生料经预热处置之后,有助于增强性能发生变化,然而对于能够发生何种变化,在此并未研究透彻,需要本领域技术人员进一步开展研究,但已经得到了能够使得制备的蒸压加气混凝土砌块抗压强度提高,降低抗冻融损失,提高产品的综合性能的结论。

[0204]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟悉的公知常识、常规技术手段加以实现即可。

[0205]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让