一种海泡石加气混凝土砌块及其制备工艺的制作方法

2021-01-31 15:01:15|

2021-01-31 15:01:15| 421|

421| 起点商标网

起点商标网

[0001]

本发明涉及混凝土砌块技术领域,具体涉及一种海泡石加气混凝土砌块及其制备工艺。

背景技术:

[0002]

加气混凝土砌块(蒸压加气砖)在我国已有了40多年的发展历史,加气混凝土砌块是一种轻质多孔、保温隔热、防火性能良好、可钉、可锯、可刨和具有一定抗震能力的新型建筑材料。近年来,我国墙体材料革新力度的加大以及人们对于绿色环保概念的理解和进一步加强,粘土砖的应用逐步受到禁限,低污染、低消耗的加气混凝土砌块正逐步成为建筑材料市场的主力军。一般情况下,其工艺流程为:将粉煤灰或硅砂加水磨成浆料,加入粉状石灰,适量水泥、石膏和发泡剂,经搅拌后注入模框内,静氧发泡固化后,切割成各种规格砌块或板材,由蒸养车送入蒸压釜中,在高温饱和蒸气养护下即形成多孔轻质的加气混凝土制品。而在实际生产中,蒸压加气砖生产由于其工艺复杂,设备投资庞大,需球磨机,大型钢模浇注发泡静养,大型切割机进行整体切割,锅炉蒸养室及运转设备,耗能大投资大。

[0003]

随着科技进步,出现了比上述传统加气混凝土砌块更节能环保的替代产品——免蒸加气块,免蒸加气块又称“轻质加气混凝土砖”,相对于传统加气混凝土砌块需要利用电厂粉煤灰和电厂有利条件才方便制得,免蒸加气块是一种环保、节能、材质稳定的新型墙体材料,主要由水泥、矿渣粉、河砂为生产原材料,只需原料拌和后经压力空气发泡,强制将空气拌入混合浆内型成,微气泡结构的混凝土浇模成型,经蒸压反应等工序一次性制作而成,自然养护即可。

[0004]

上述蒸压加气砖孔径是开口的,吸水力强,免蒸加气砖的孔径是封闭独立的不吸水,因此蒸压加气砖保温隔热隔音都不及免蒸砌块。采用免蒸压工艺生产加气混凝土具有独特的发展优势,不仅减少了传统加气混凝土在生产过程中煤能源的消耗,既节约了能源,同时又减少了对大气的污染,但现有的免蒸压技术还不是很成熟,产品的强度及耐久度均不足。

技术实现要素:

[0005]

本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种海泡石加气混凝土砌块及其制备工艺,在免蒸压条件下制得抗压强度大的砌块。

[0006]

为解决上述技术问题,本发明提出的技术方案为:

[0007]

一种海泡石加气混凝土砌块,采用免蒸压工艺制得,所述混凝土砌块原料包括胶凝材料、添加剂和水,所述胶凝材料选自海泡石、矿渣、高岭土、水泥,其中,所述水泥为硅酸盐水泥和铝酸钙水泥的混合物。

[0008]

上述方案中优选地,所述海泡石的比表面积为350m

2

/g。

[0009]

上述方案中优选地,所述胶凝材料还包括脱硫石膏、石灰中的一种或者两种。

[0010]

上述方案中优选地,所述添加剂包括水玻璃、氢氧化钠、硫酸钠、固化剂、稳泡剂、

减水剂、加气铝粉膏中的一种或者多种。

[0011]

上述方案中优选地,所述硫酸钠是纯度为99.9%的工业级硫酸钠。

[0012]

本发明还提供了一种海泡石加气混凝土砌块的制备方法,是将上述胶凝材料混合搅拌,混合料备用,先制得铝粉膏含量1~3%的悬浮液,再制备水玻璃和氢氧化钠混合液倒入胶凝材料混合料中,得到的浆料内加入铝粉膏悬浮液,所得浆体浇筑成型,养护后得到成品砌块。

[0013]

上述方法中,制备水玻璃和氢氧化钠混合溶液的水温需维持在50~60℃。

[0014]

上述方法中,制得的浆体模型需在60℃下预养护后脱模,再次进行热湿养护。

[0015]

上述方法具体包括以下步骤:

[0016]

a、选取海泡石微粉、石灰、脱硫石膏、高岭土、水泥、矿渣作为胶凝材料,铝粉膏、硫酸钠、稳泡剂、水玻璃、氢氧化钠,三乙醇胺为添加剂;

[0017]

b、将步骤a中胶凝材料混合,进行搅拌,干混1~2min,得混合料;

[0018]

c、取占总水重量5%的水,将铝粉膏、稳泡剂和三乙醇胺加入水制成铝粉膏含量1~3%的悬浮液;

[0019]

d、将水玻璃和氢氧化钠溶入其余95%的水中,水的温度为50~60℃,搅拌均匀,并调配至50~55℃;

[0020]

e、将步骤d所得溶液在室温下冷却至45~50℃后,倒入步骤b所得混合料中,并搅拌3~5min得到浆料;

[0021]

f、将步骤c所得的悬浮液,加入至步骤e所得浆料中搅拌15s~30s,搅拌至稠度均匀的浆体;

[0022]

g、将步骤f中制备的浆体倒入模具中浇筑成型;

[0023]

h、将步骤g中浇筑浆料后的模具放在60℃热湿养护箱中发气加预养护12~24小时,再进入80℃烘箱4~6小时,再进行脱模;

[0024]

i、脱模后的坯体在60℃热湿养护箱中进行热湿养护,养护时间为7~28天,得到成品砌块。

[0025]

上述方案中优选地,所述海泡石加气混凝土砌块的原材料包括重量百分比的海泡石15~25%,矿渣20~30%,粉煤灰5~10%,水泥10~20%,高岭土8~12%,水玻璃0.5~1%,铝粉膏0.04~0.08%,石灰5~12%,脱硫石膏4~8%,硫酸钠2%,氢氧化钠0.9%,稳泡剂0.03~0.1%,三乙醇胺0.03~0.08%,水玻璃模数1.2,原料中水料比为0.45~0.5。

[0026]

上述方案中优选地,所述水泥中硅酸盐水泥和铝酸钙水泥的质量比为9:1。

[0027]

上述方案中优选地,所述铝粉膏为gls-65-05型灰加气铝粉膏,所述稳泡剂为α-稀基磺酸钠。

[0028]

上述方案中优选地,所述步骤b中,搅拌速度为:自转130~150r/min,公转55~70r/min。

[0029]

上述方案中优选地,所述步骤c中,水的温度为50~60℃。

[0030]

上述方案中优选地,所述步骤d中,搅拌至无氢氧化钠固体残留。

[0031]

上述方案中优选地,所述步骤e中,搅拌速度为:自转135~150r/min,公转55~70r/min。

[0032]

上述方案中优选地,所述步骤f中,搅拌速度为:自转135~150r/min,公转55~

70r/min。

[0033]

上述方案中优选地,所述步骤a中胶凝材料还设有减水剂。

[0034]

上述方案中优选地,所述步骤b中,胶凝材料混合时加入减水剂一起搅拌。

[0035]

上述方案中优选地,所述减水剂在胶凝材料和添加剂中的重量配比为0.5~1.5%。

[0036]

上述方案中优选地,所述步骤a中添加剂还设有固化剂。

[0037]

上述方案中优选地,所述步骤c中,制备悬浮液时,依次分别加入铝粉膏、稳泡剂、固化剂。

[0038]

上述方案中优选地,所述固化剂为三乙醇胺,所述三乙醇胺在胶凝材料和添加剂中的重量配比为0.5~0.9%。

[0039]

本发明提供的海泡石加气混凝土砌块及其制备工艺,与现有技术相比有以下优点:

[0040]

海泡石(sepiolite)是一种纤维状含水的富镁硅酸盐粘土矿,其矿产资源丰富,属于海泡石坡缕石粘土矿物族,其矿床按成因分为热液型(原岩型)和沉积型(粘土型)两类。海泡石优良的表面特征和矿物结构为其在环境应用和材料开发方面提供了理论支撑。关于海泡石的研究,国外起步早、成果多,日本始终处于领先地位,其应用包括吸附剂、防霉剂、抗锈剂、净化剂、洗涤剂填料等;国内针对海泡石的研究起步较晚,且局限于涂料、脱色剂、钻井泥浆的增稠剂、清洁剂、干燥剂等,应用范围较窄。海泡石在以上传统的石油、化工等领域研究应用已较为成熟,但其用量普遍较少,创新空间小且附加值偏低,本发明的海泡石加气混凝土砌块主要采用海泡石和矿渣制备,海泡石内部的大量纤维孔道结构以及巨大的比表面积使其具有优异的吸附性能,用于制备加气混凝土能够使其具有一定程度的调湿以及净化空气的能力。由于海泡石本身的导热系数小,又因其收缩率低,能够最大限度的增加材料的孔隙体积,降低材料的导热系数,达到节能环保的效果。

[0041]

其次,本砌块所采用的养护方式为热湿养护,不同于传统的免蒸压工艺,是将砌块至于温度为60℃,相对湿度为90%的养护箱中养护。采用本工艺所制得的砌块最终生成的化合物含量多,强度得到很大的提高,耐久性强。

[0042]

本申请制备的产品具备如下优点:

[0043]

1、质轻耐压:孔隙率达65%,干密度为650kg/m

3

以上,抗压强度高达6mpa以上,既降低了建筑自重,提高施工速度,又符合现有墙体的抗压耐久度需求。

[0044]

2、保温隔热:其导热系数为0.134w/(m.k),保温效果好,极大的降低了建筑能耗,保温效果是粘土砖的5倍,是空心砌块的4倍,减少了空调的运行时间,节约耗电40-60%,是实现建筑节能的首选建材。

[0045]

3、环保:本产品采用海泡石为主要成分与多种固体废料制成,制作全程无污染,制得的产品易养护不易损坏,在使用过程中无污染,并且有效利用资源,属于绿色环保建材。

[0046]

4、经济:本产品中所采用的绝大部分材料都为固体废料,占比达到了65%,其中主要成分海泡石矿渣储量充足,在经济上极大的降低了制作成本。

具体实施方式

[0047]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体

实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0048]

本发明包括以下步骤:

[0049]

1、选取胶凝材料

[0050]

(1)本实施例选用的海泡石微粉的比表面积为350m

2

/kg。

[0051]

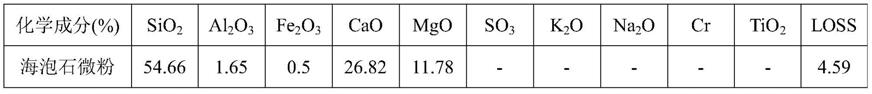

其它胶凝材料包括s95级矿渣微粉、po42.5硅酸盐水泥、铝酸钙水泥、脱硫石膏、石灰、高岭土中的一种或者多种,其中,矿渣微粉、脱硫石膏、硅酸盐水泥、铝酸钙水泥的化学成分见表1,石灰的主要性能见表2。

[0052]

表1胶凝材料的化学组成(%)

[0053][0054][0055]

表2石灰的主要性能

[0056]

有效氧化钙氧化镁消化时间(min)消化温度(℃)45μm筛余量(%)≧85%≦2%10~2065≦5

[0057]

2、制备

[0058]

实施例1

[0059]

a、胶凝材料和添加剂按照重量百分比选取原材料,其中海泡石15%,矿渣30%,水泥20%(硅酸盐水泥与铝酸钙水泥的质量比为9:1),粉煤灰10%,高岭土10%,铝粉膏0.04%,稳泡剂0.05%,三乙醇胺0.06%,氢氧化钠0.9%,石灰6%,脱硫石膏5%,硫酸钠2%,水玻璃1%(水玻璃模数1.2),减水剂1%,和余量的水;原料中水料比为0.45。

[0060]

b、将胶凝材料混合,进行搅拌,搅拌速度为自转140

±

5r/min,公转62

±

5r/min,进行干混2min,制成混合料;

[0061]

c、取占总水重量5%的水,将铝粉膏、稳泡剂和三乙醇胺加入55℃水中,搅拌30s制成悬浮液;

[0062]

d、将水玻璃和氢氧化钠溶入其余95%的55℃水中,搅拌均匀,搅拌至无氢氧化钠固体残留,调配至50℃;

[0063]

e、将步骤d所得水玻璃溶液倒入步骤b所得混合料中,搅拌速度为自转140

±

5r/min,公转62

±

5r/min,搅拌20s,得到稠度均匀的浆料;

[0064]

f、将步骤c所得的悬浮液,加入至步骤e所得浆料中搅拌20s,搅拌速度为自转140

±

5r/min,公转62

±

5r/min,形成稠度均匀的浆体;

[0065]

g、将步骤f中制备的浆体倒入模具中浇筑成型;

[0066]

h、将步骤g中浇筑浆料后的模具放在60℃热湿养护箱中发气加预养护16小时后脱模形成坯体;

[0067]

i、脱模后的坯体在60℃养护箱中进行热湿养护,养护时间分别为7、14、28天,得到

成品砌块。制成的成品砌块经检测,抗压强度6.2mpa,干密度为827kg/m

3

。

[0068]

实施例2

[0069]

本实施例与实施例1的区别在于,原材料重量百分比分别为海泡石25%,矿渣20%,水泥20%(硅酸盐水泥与铝酸钙水泥的质量比为9:1),粉煤灰10%,高岭土10%,水玻璃1%(水玻璃模数1.2,),石灰6%,脱硫石膏5%,硫酸钠2%,铝粉膏0.05%,稳泡剂0.05%,三乙醇胺0.06%,氢氧化钠0.9%(铝粉膏,稳泡剂,三乙醇胺,氢氧化钠的掺量为物料与水混合后总量的百分比),减水剂1%,和余量的水;原料中水料比为0.5。

[0070]

脱模后的坯体在60℃养护箱中进行热湿养护,养护时间为28天,得到成品砌块。

[0071]

制成的成品砌块经检测,抗压强度5.4mpa,干密度为700kg/m

3

。

[0072]

实施例3

[0073]

本实施例与实施例1的区别在于,重量百分比算原材料铝粉膏0.08%,

[0074]

脱模后的坯体在60℃养护箱中进行热湿养护,养护时间为28天,得到成品砌块。

[0075]

制成的成品砌块经检测,抗压强度4.42mpa,干密度为687kg/m

3

。

[0076]

而本发明实施例1、2和3的结果证明,本发明通过对海泡石微粉进行回收利用,再通过免蒸压的方法制备混凝土砌块,比传统蒸压加气混凝土制作方法操作更简单、成本更低,其得到的免蒸压海泡石加气混凝土砌块孔隙率在65%以上,抗压强度大,优于现有的免蒸压工艺制得的混凝土砌块。

[0077]

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让